Что такое безотмывочный флюс

Что такое безотмывочный флюс

АВТОРЫ: КАРЛ СИЛИГ, ВИЦЕ-ПРЕЗИДЕНТ ОТДЕЛА РАЗВИТИЯ ТЕХНОЛОГИЙ, И ТИМ О’НИЛЛ, РУКОВОДИТЕЛЬ ОТДЕЛА ТЕХНИЧЕСКОГО МАРКЕТИНГА

Введение. С учетом быстрого роста индустрии электроники, которая требует уменьшения размеров и повышения функциональности, разработчики электронных устройств и специалисты по их сборке сталкиваются с проблемами защиты окружающей среды, а также с необычным, ранее неизвестным применением компонентов электроники.

Эти условия в сочетании с требованиями об уменьшении загрязнения окружающей среды и вреда для здоровья в процессе производства и эксплуатации оборудования заставляют производителей пересматривать используемые ими материалы.

Более того, запрос на увеличение прочности корпуса и сокращение расходов привел к быстрому внедрению безвыводных корпусов таких, например, как QFN, POP, LGA и микро-BGA. Во многих случаях производители этих компонентов рекомендуют использовать безотмывочные флюсы из-за невозможности качественного удаления остатков флюса под корпусами и вокруг них.

Это ограничение, а также необходимость реализации программы по снижению использования олова и/или программы по обеспечению дополнительных мер защиты окружающей среды привели к парадоксальному решению: нанесению конформного покрытия вместо использования безотмывочных флюсов.

Отдел исследования и разработки компании «AIM» совместно с производителями электроники и производителями конформного покрытия постарался составить классификацию различных и доступных на сегодняшний день технологий нанесения покрытия. В рамках настоящего исследования мы провели испытание различных материалов для формирования покрытия и различных по химическому составу безотмывочных флюсов. Результаты исследования демонстрируют возможные сочетания, которые соответствуют требованиям, предъявляемым к монтажу, с учетом возможностей производства и с целью сокращения расходов.

Возможность нанесения конформного покрытия на печатные платы привлекло пристальное внимание ко всем этапам разработки и производства печатных плат. Производители и разработчики электроники исследуют потенциальные возможности, стоимость и ограничения в использовании данной технологии. Движущая сила, которая заставляет производителей интересоваться применением этой технологии в электронике, – возможность эксплуатации устройств в разнообразных и более агрессивных условиях по мере роста спроса на повышение функциональности и пригодность для многоцелевого использования. Испытания проводились в условиях, которые не так давно считались непригодными для эксплуатации электронного оборудования, в том числе в условиях повышенной влажности и пыли. Вот лишь только некоторые преимущества нанесения покрытия:

· Сокращение количества загрязняющих веществ на поверхности, защищенной покрытием, при контакте с силовыми или заземляющими участками;

· Сокращение количества усов олова.

При таком количестве производителей конформного покрытия для них существует только одна общая рекомендация по нанесению конформного слоя: перед нанесением подложку необходимо очистить вне зависимости от типа наносимого покрытия. Те же производители отмечают, что большая часть их заказчиков предпочитает наносить покрытие и использовать безотмывочный флюс, руководствуясь целым рядом причин. Вот лишь самые распространенные:

· Сокращение расходов на очистку;

· Требования к производительности;

· Неполное удаление ионных загрязняющих веществ под низко посаженными компонентами или вокруг них;

· Сокращение количества усов олова.

Анализ конченых условий эксплуатации является важным шагом для получения успешных результатов и первичным фактором, который необходимо изучить при выборе соответствующего монтажного процесса. При этом необходимо выяснить следующее: а) поможет ли наносимое покрытие добиться желаемого результата, б) целесообразно ли наносить покрытие с учетом характера сборки и технических возможностей монтажного цеха. Если нанесение покрытия признано обоснованным, то необходимо тщательно проверить используемые материалы.

В настоящем исследовании мы рассматриваем результаты, полученные в ходе углубленного изучения различных видов конформного покрытия, а также их взаимодействия в сочетании с остатками разных безотмывочных флюсов.

В ходе исследования мы руководствовались следующими производственными стандартами испытаний:

· IPC J-Std-004 «Испытания на сопротивление изоляции поверхности».

· IPC CC-830 «Классификация и показатели электроизоляционного компаунда для печатного узла».

· ASTM – D3359 «Стандартный метод испытаний при измерении силы адгезии (испытание методом клейкой ленты)».

Три указанных стандарта, регулирующих исследование, помогут определить значения сопротивления изоляции поверхности и свойства адгезии для каждого сочетания материалов. Полученные три значения были сравнены с данными, предоставленными поставщиком по каждому материалу, чтобы определить улучшение или ухудшение свойств материалов при их сочетании. Категории материалов для конформного покрытия выделены подчеркиванием.

Акриловые: термопластик растворимый в растворителе, без полимеризации

Преимущества

Недостатки

Высыхание на воздухе

ЛОС-содержащие растворители

Легкое растворение

Низкая стойкость к действию растворителей

Хорошая гидроизоляция

Воспламеняемость

Простота в использовании

Размягчение при высоких температурах

Уретановые: высыхание за счет полимеризации

Преимущества

Недостатки

Низкая стойкость к действию растворителей

Небольшое содержание ЛОС

Влагостойкость

Необходимость в повторной пайке

Износоустойчивость

Зависимость скорости высыхания от условий окружающей среды

Диэлектрические свойства

Риск причинения вреда здоровью работников

Силиконовые: высыхание за счет влажной полимеризации

Преимущества

Недостатки

Влагостойкость

Абразивность

Влагостойкость

Загрязнение рабочего места

Пластичность

Жаростойкость

Эпоксидные: как правило, двусоставные

Преимущества

Недостатки

Влагостойкость

Двусоставность

Влагостойкость

Необходимость в повторной пайке

Износоустойчивость

Продолжительность эксплуатации – в состоянии полимеризации

Диэлектрические свойства

Уретан, модифицированный акрилом: уретан, высыхающий под действием ультрафиолетовых лучей

Преимущества

Недостатки

Защитные свойства

Большие капиталовложения

Пропускная способность

Необходимость в повторной пайке

Воздействие на окружающую среду

Затемнение

Исследование под ультрафиолетовыми лучами

Все исследуемые образцы успешно прошли испытание по стандарту IPC на сопротивление изоляции поверхности. Ниже приводятся критерии оценки образцов:

КРИТЕРИИ СООТВЕТСТВИЯ/НЕСООТВЕТСТВИЯ

Стандарт IPC J-STD-004B, § 3.4.1.4.1

Все испытания тестируемых образцов проводились при сопротивлении более 100 мегаом.

Отсутствие признаков электрохимической миграции, которая сокращает расстояние между проводниками более чем на 20 %.

Отсутствие коррозии проводников.

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

1. Данные об испытаниях, диаграммы, отметка о прохождении.

2. Наличие дендритов: нет.

3. Максимальный процент сокращения расстояния: 0 %.

4. Признаки обесцвечивания между проводниками: нет.

5. Наличие раковин: нет.

6. Наличие подповерхностной миграции металла: нет.

С отчетом по результатам испытаний можно ознакомиться по соответствующему запросу.

ДИАГРАММЫ РЕЗУЛЬТАТОВ (1–3)

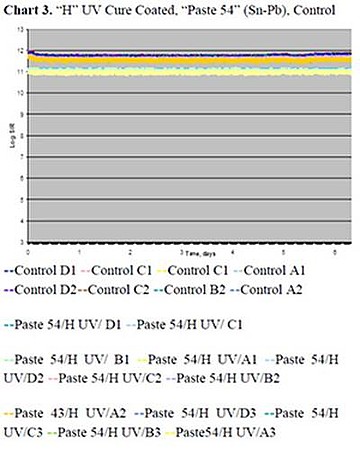

Диаграмма 1. «Н» с покрытием, затвердевающим под действием ультрафиолетовых лучей, «Паста 54» (олово-свинец), контроль

Диаграмма 2. «В» с покрытием, затвердевающим под действием ультрафиолетовых лучей, «Паста 54» (SAC 305), контроль

Диаграмма 3. «В» с покрытием, затвердевающим под действием ультрафиолетовых лучей, «Паста 54» (олово-свинец), контроль

Испытания на измерение силы адгезии и испытания термоударами первоначально проводились на опытных сборках компании «Practical Component» с помощью программы «SABER»; однако после ряда испытаний выяснилось, что необходимые данные можно получить с помощью стандартных пробных образцов В-24. Помимо относительной дешевизны, эти образцы исключают переменные, которые могут дать неточный результат, в том числе наличие ионики, веществ, которые остаются после очистки модели, а также толщину слоя покрытия.

Результаты испытаний на измерение силы адгезии оказались благоприятными и неожиданными. Целью настоящей статьи является исследование паяльной пасты. Мы не проводили испытания ни остатков проволочного припоя, ни любых жидких флюсов в тех случаях, когда конформный слой, смоченный и приваренный к подложке, при нанесении или высыхании успешно проходил все соответствующие испытания.

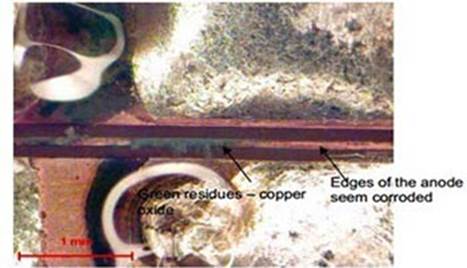

Первоначальные испытания термоударом при температуре от -60 до +125 °C выявили значительное отслоение. Изначально мы считали, что причиной является сдвиг остатков флюса из-за его размягчения при температуре 125 °C. Дальнейшие исследования показали, что когезионное разрушение остатков флюса происходило в том случае, когда флюс был плотно спаян с подложкой печатной платы и покрытием, при этом разрушался изнутри (фотография 3). Этот феномен в той или иной степени наблюдался при любых покрытиях (за исключением силиконового). В целом ультрафиолетовые материалы показали худшие результаты, акриловые на основе растворителей показали себя лучше, а силиконовые показали лучшие результаты без отслоения. Плохим результатом считались любые признаки отслоения. Мы не выяснили, по-прежнему ли отслоившееся прилегающее покрытие было эффективным с точки зрения защиты находящейся под покрытием подложки.

В итоге мы обнаружили, что эластичность покрытия напрямую соотносится с разрушением, связанным с низкой температурой. Разницы теплового расширения между остатком и высокоэластичным покрытием оказалось достаточно, чтобы вызвать разрушение холодных затвердевших остатков флюса. В паяльных пастах зачастую используется канифольный флюс, который затвердевает после оплавления. Чем ниже температура окружающей среды, тем тверже остаток. Чтобы проверить данную теорию, мы попеременно меняли виды флюса и виды покрытия, используя более прочные и более мягкие материалы. Мы провели испытания силиконового покрытия, затвердевающего под действием ультрафиолетовых лучей, имеющего самые низкие показатели эластичности, и уретанового покрытия, затвердевающего под действием ультрафиолетовых лучей, имеющего самые высокие эластичности. Кроме того, мы провели испытания бесканифольной пасты, остатки которой имеют не твердую, а воскоподобную структуру. Как видно на картинке ниже, сокращение эластичности покрытия или остатков снижает вероятность отслоения.

Кроме того, мы заметили, что акриловые покрытия на основе растворителей качественно превзошли уретановые материалы, затвердевающие под действием ультрафиолетовых лучей, несмотря на соответствующую специфику применения уретановых материалов. Мы полагаем, что растворитель способствует формированию более глубоких связей между остатком и покрытием, нивелируя неблагоприятный эффект при разнице теплового расширения.

Мы пошли дальше и решили узнать, при какой максимальной низкой температуре начинает происходить отслоение канифольной безотмывочной пасты и акрилового или уретанового, модифицированного акрилом покрытия. Результаты испытаний оказались достаточно разрозненными, но в целом ни один материал не смог выдержать более 10 циклов при температуре ниже -35 °C.

Обладая этими данными, кажется, что самый простой способ решить проблему отслоения – использовать пасту, которая дает более мягкий остаток. К сожалению, такое решение оказывает существенное негативное воздействие на характеристики сопротивления изоляции поверхности, что видно на рисунке 1.

Рисунок 1. Поглощение влаги после нанесения конформного слоя

Что такое безотмывочный флюс

Флюсы, не требующие отмывки

Флюсы класса «No-Clean», должны обладать высокой активностью, чтобы обеспечить удаление окисной пленки с поверхности контактных площадок и выводов компонентов.

При этом после пайки они должны полностью потерять свою активность, не диссоциировать на ионы и не снижать коррозионную стойкость печатного узла.

Безотмывный жидкий флюс

К данному классу относятся флюсы с низким содержанием твердых веществ (не более 5%). Такие флюсы могут иметь разную основу:

- органическую (OR)

- канифольную (RO)

- синтетические смолы (RE)

Флюсы на органической основе (OR)

Органические флюсы изготавливаются на основе низкомолекулярных органических кислот и растворителей, которые создают азеотропную смесь, т.е. испаряются вместе с ними.

Преимущества:

Высокая активность в сочетании с практически незаметными остатками и полная инертность. Остатки органических флюсов легко удаляются в процессе отмывки.

Недостатки:

Низкая температурная стойкость и стабильность, что означает — узкое окно технологического процесса пайки.

Флюсы на канифольной (RO)

Чистая канифоль и синтетические смолы обладают слабой флюсующей активностью, поэтому в состав таких флюсов вводят тщательно подобранные растворители и активаторы.

Применение канифольных флюсов без последующей отмывки остатков рекомендуется для изделий РЭА, которые эксплуатируются в нормальных климатических условиях.

Преимущества:

Обладают повышенной температурной стабильностью в процессе пайки, более высокое содержание твердых веществ по сравнению с флюсами на органической и синтетической основе обеспечивает меньшую вероятность образования шариков и сосулек припоя при пайке, кроме того, канифольные остатки флюса достаточно легко удаляются в процессе отмывки.

Недостатки:

Трудно регулируемое протекание процессов из-за природного происхождения канифоли, поэтому их остатки имеют низкую механическую прочность и высокую хрупкость.

Флюсы на синтетической основе (RE)

В синтетических флюсах используются фенольные, полиэфирные и другие синтетические смолы с фиксированным массово-молекулярным распределением, что позволяет регулировать процесс активации и поликонденсации, и, следовательно, получать остатки с заданными свойствами (пластичность, механическая прочность, теплостойкость, влагостойкостью и др.).

Преимущества:

Исключают резкое снижение (изменение) электрических свойств печатного узла в процессе эксплуатации. Флюсы данного класса позволяют применять влагозащитные покрытия без удаления остатков после пайки. Флюсы, не требующие отмывки, обеспечивают хорошее качество паяных соединений на различных поверхностях, в том числе: Sn/Pb, Ni/Au, Ag/Pd, Ni/Pd и других.

Недостатки:

Остатки таких флюсов будут тяжело удаляться в процессе отмывки.

В последнее время большинство крупнейших производителей электроники используют флюсы, не требующие отмывки, с низким содержанием твердых веществ, среди них такие гиганты, как: Apple Computer, Hewlett Packard, IBM, General Electric, Texas Instruments, Bosch, AT&T, Panasonic, Siemens, Philips, Ericsson, Nokia, LG, Alcatel, Motorolla и многие другие. Экономические и экологические преимущества таких флюсов очевидны.

Флюсы, не требующие отмывки, должны отвечать следующим требованиям:

- не содержать галогенов и других соединений, которые легко диссоциируют на ионы, снижающие уровень электрических параметров печатной платы и способствующие возникновению коррозии;

- температура плавления канифолей и смол, входящих в состав флюса, должна быть выше максимальной температуры эксплуатации РЭА. Это связано с тем, что при переходе из стеклообразного состояния в вязко-текучее происходит резкое изменение свойств флюса (сопротивление изоляции, диэлектрической проницаемости, сорбционной активности и т.д.), отрицательно влияющих на функциональные характеристики РЭА, которые могут привести к сбоям и отказам в процессе эксплуатации.

Безотмывочные флюсы изготавливаются с использованием органических безионных активаторов, не содержащих галогенов (или их процентное содержание не превышает 0,5%, что допускается стандартами IPC), а также специальных модифицированных канифолей или синтетических смол с температурой плавления 80-125ºС.

Внимание! Все флюсы, содержащие неорганические активаторы, требуют обязательного удаления остатков после пайки. Как правило, остатки таких флюсов легко смываются водой.

Все материалы для пайки вы можете заказать у нас на сайте в разделе «Паяльные материалы».

Флюсы для пайки BGA и не только

В предыдущем материале я формально разделил все китайские флюсы на группы, в зависимости от применения и намекнул, что есть еще одна группа.

Четвертая группа флюсов, я бы назвал ее premium сегментом, состоит из качественных брендовых флюсов которые можно без проблем использовать в большинстве задач по пайке. Данные флюсы используются на серьезных производствах, имеют сертифицированные рабочие параметры, позволяют не отмывать их с плат (хотя все отмывают, потому что чистая плата лучше смотрится).

Fluxplus 6-411-A

Флюс на основе канифоли, средней активности. Широко применяется при пайке изделий в электронной и электротехнической промышленности. Прозрачные, мягкие остатки после пайки не вызывают коррозии и могут быть оставлены на плате, либо легко удалены. Состав: состоит из канифоли, растворителя и малого объема активирующей добавки. Класс флюса: ROL0.

Мне удалось приобрести пару Fluxplus 6-411-A по 799р за 10г в магазине PartsDirect со сроком годности 1 год.

При нагреве выделяется еловый запах, паяльные свойства средние, сильные окислы не убирает, но в остальном очень приличный флюс для повседневного использования для пайки любых компонентов. С небольшой натяжкой, цену можно назвать гуманной, на фоне следующих аналогичных продуктов, о которых ниже.

Fluxplus 6-412-A

Этот безотмывочный флюс разработан для пайки SMD и BGA компонентов с применением бессвинцовых и свинецсодержащих припоев. Флюс обладает достаточной липучестью для удержания корпусов микросхем BGA на плате перед началом оплавления.

Содержит канифоль, растворитель и небольшое количество активатора. Является современной альтернативой флюсу RMA. Флюс имеет низкую активность и применим только для легкопаяемых поверхностей. После пайки кристаллизуется и оставляет после пайки бесцветные и прозрачные твёрдые остатки, не вызывающие коррозии, порядка 2.5%. Удалять остатки флюса после пайки не требуется, но при необходимости могут быть легко удалены с помощью соответствующего растворителя.

Fluxplus 6-412-A обошелся примерно в 1400р там же в PartsDirect, что почти вдвое дороже 6-411-A. BGA я им не паял, но детали пробовал и впечатление примерно такое, как от 411, разве что остатки после пайки более жесткие и это делает выбор при ручной пайке в сторону Fluxplus 6-412-A.

ERSA FMKANC32

Пастообразный флюс-крем высшего качества на канифольной основе, безотмывочный, слабоактивированный, рекомендуется для пайки BGA и QFP микроволной. Подходит для домашнего и промышленного использования.

Флюс ERSA я покупал за 1300р на авито у человека, который где-то его берет в больших емкостях и разливать по мелким. Этот флюс один из самых дорогих и востребованных, поэтому вокруг него постоянно крутится всякий бизнес по его расфасовке в мелкую тару и перепродаже с небольшой маржой.

Как я понял, в каталоге ERSA, FMKANC32 это единственный флюс (артикул отличается фасовкой), который они предлагают в качестве универсального и его часто выбивают себе разные ремонтники, чтобы потом втихаря продавать на сторону. Если предыдущие флюсы с Fluxplus достаточно сложно 100% отличить по внешнему виду от подделки, то белый ERSA сразу видно, что и обуславливает его свободную продажу в таре без маркировки. И заметьте, на таре не будет срока годности, так что его можно продавать вечно. Или бодяжить старый с новым, переливать на работе старый в емкость с новым и отдавать коллегам в работу.

В общем, как говорили в СССР “Не каждый вор — радиолюбитель, но каждый радиолюбитель — вор”. Эта привычка постоянно что-то собирать по помойкам, тащить платы с деталями с производства, воровать не маркированные микросхемы до проверки и продавать на радиорынках, она с нами, пока живы деды, которые этим занимались. Все эти ноутбукеры с их детскими шалостями, в подметки не годятся и дедам и их сыновьям, которые выросли на принципе, не украл с работы, день прожит зря. 🙂

Это я конечно, шучу. Но по количеству сообщений о частной продаже, флюс ERSA далеко впереди своей цены. И этот флюс находится на первом месте по цене 1600р за 10гр (ниже только в развес).

Надеюсь, у меня еще будет время попробовать флюс ERSA в чем-то серьезнее пайки конструкторов с али, но пока могу сказать, что флюс как флюс. Паяет, неохотно лудит окисленные детали. Наверное, это как требовать от S класса ездить по грунтовке. Поедет, но днищем цеплять будет.

Interflux IF 8300

Визуально напоминает светлый жидкий мед. Предварительный прогрев не требуется, полностью подходит для ручной пайки. Тип RE L0. Подходит как для пайки с свинцовыми припоями, так и для без свинцовой технологии. Применяется в бессвинцовой пайке для монтажа элементов в корпусах BGA. Легко переносит повторные температурные воздействия. Минимально наносимый прозрачный слой не требует отмывки.

Не содержит галогенидов. В воде нерастворим. PH 3. Считается «no-clean». После пайки должны оставаться прозрачные остатки, которые отмываются Fluxx-Off при необходимости. Срок хранения для IF 8300 – 2 года (для 8300-4, 8300-6 – 1 год), что является большим плюсом по отношению к предыдущим, хотя у меня нет опыта пайки просроченными Fluxplus или ERSA и тут ничего сказать не могу.

Interflux IF 8300 сразу продается в 30г емкостях и стоит около 3300р (в PartsDirect), что в пересчете на 10г, получается чуть дороже Fluxplus 6-411-A и дешевле чем ERSA и Fluxplus 6-412-A.

Все эти флюсы стоят от 800-1600р за 10г, что достаточно дорого, но для редкого и ответственного использования, вполне подходят. При покупке, нужно иметь в виду, что все флюсы имеют гарантированный срок годности и покупать их по 40 штук впрок смысла не имеет.

( и тут кто-то из читателей скажет. ” — Этот чудило автор, уже скупил флюсов, которых бы хватило на пару — тройку лет работы небольшой мастерской по ремонту ноутбуков и часть из этих флюсов, уж точно протухнет следующим летом. Либо автор будет ими паять и через полгода выплюнет свои легкие на пол” и наверное, будет прав. На что только не пойдешь, ради экспериментов)

И на этом, можно было бы закончить словами Форреста Гампа — ” Это все, что я хотел сказать о Вьетнаме флюсах” и закрыть тему флюсов, но у нас еще есть флюсы от Rusflux и я бы очень хотел их попытаться позиционировать в качестве среднего сегмента, несмотря на то, что по цене они уже давно успешно конкурируют с китайцами, а по качеству и потребительским характеристикам близки к премиуму и от этого факта, просто так не отмахнуться. Видимо, придется делать на них хоть какой-то обзор, чтобы народ не травился непонятными субстанциями из поднебесной и поддерживал отечественного производителя.

Популярные флюсы для пайки

Хорошее соединение при пайке можно получить, соблюдая определенные требования, среди которых важным является правильный выбор флюса. Существует много составов органического, минерального и смешанного происхождения. Они имеют отличия в свойствах и рекомендациях по применению.

Для чего применять

Начинающий паяльщик не всегда оценивает важность функций, выполняемых флюсами. Есть детали, припой, паяльник или другие инструменты для пайки. Все прогрел, соединил, охладил, промыл – и готово.

Начинающий паяльщик не всегда оценивает важность функций, выполняемых флюсами. Есть детали, припой, паяльник или другие инструменты для пайки. Все прогрел, соединил, охладил, промыл – и готово.

На самом деле процесс идет сложнее. Надежно соединиться могут только поверхности, избавленные от оксидного налета, других примесей.

Припой должен равномерно растекаться в требуемом месте, а не где попало. У материалов должно быть подходящее сочетание, при котором адгезия максимальна.

Для этого нужно уменьшить силы натяжения на поверхностях. Для многих видов пайки не допускается влияние внешней среды. Нужно изолировать рабочую зону от окружающей атмосферы.

Следовательно, основные функции флюса следующие:

удаление оксидного налета и примесей,

удаление оксидного налета и примесей,- обеспечение хорошего распределения припоя,

- улучшение адгезии материалов,

- защита места соединения от воздуха и влаги.

Со всеми задачами может справиться хороший флюсовый состав. В продаже их существует множество. Можно сделать неплохие композиции в домашних условиях, но лучше купить готовые составы, которые многократно апробированы в работе.

Выбрать флюс для пайки несложно. Нужно располагать информацией об имеющихся марках и учесть специфику предстоящей пайки.

Популярные разновидности

Широко применяются составы разной консистенции. К числу самых известных флюсов, которые можно выбрать для пайки тех или иных деталей, относят:

Широко применяются составы разной консистенции. К числу самых известных флюсов, которые можно выбрать для пайки тех или иных деталей, относят:

- канифоль и ее спиртовые растворы;

- растворы глицерина;

- буру;

- паяльный жир;

- ортофосфорную кислоту;

- паяльную кислоту (раствор хлорида цинка в соляной кислоте);

- некоторые марки гелевых флюсов (Flux-Plus, RMA-223).

Существуют композиции в виде трубок или брикетов из пасты, содержащие одновременно флюс и припой. Во многих случаях это очень удобный вариант, упрощающий проведение пайки.

Раздумывая над тем, какой флюс можно использовать для пайки феном, не сомневайтесь, выбирайте пасту. Приемлема она, в основном, для монтажа на поверхности, работы в труднодоступных местах, с SMD деталями.

Лучший паяльный флюс выполняет сразу все необходимые функции. Имеются разные классификации вспомогательных составов для пайки.

Флюсы могут быть очень активными, хорошо удаляющими оксиды и другие примеси на поверхности. Обратная, неприятная сторона их действия – возможность окисления металла детали. Пайку нужно проводить аккуратно с последующим промыванием рабочей зоны.

Существуют составы с умеренным действием, обеспечивающим достаточную очистку поверхности, хорошее распределение припоя.

С канифолью

Планируя монтаж электрических схем или радиодеталей с использованием легко плавящихся припоев в качестве флюса, имеет смысл выбрать чистую канифоль или смеси на ее основе.

Планируя монтаж электрических схем или радиодеталей с использованием легко плавящихся припоев в качестве флюса, имеет смысл выбрать чистую канифоль или смеси на ее основе.

Достоинство природной смолы заключается в ее инертности. Она прекрасно защищает место соединения от окисления, не вызывает коррозии, восстановления, растворения металлических частей.

После применения обычной светлой канифоли рабочую зону достаточно очистить кистью или ватным тампоном, слегка смоченным спиртом. Можно как растворитель использовать ацетон.

Для пайки в труднодоступных местах целесообразно выбрать раствор канифоли в спирте. Если нет канифоли, можно взять хвойную смолу. Результат не разочарует. Спирт иногда заменяют одеколоном, бензином, ацетоном, этилацетатом.

Если место пайки в перспективе будет подвергаться высоким термическим нагрузкам, имеет смысл в смесь канифоли и спирта добавить глицерин.

Для приготовления растворов подходит этиловый спирт любой степени очистки. Канифоль нужно брать обычную, а не специально приготовленную для натирания смычков. «Музыкальные» виды могут иметь примеси, мешающие пайке.

На основе соляной кислоты

Распространенным компонентом с большой активностью являются составы на основе соляной кислоты. Она быстро убирает все оксиды при пайке изделий из стали мягкими припоями.

Для радиомонтажных работ применение соляной кислоты не рекомендуется. Активность кислоты может иметь неприятные последствия. Места обработки легко подвергаются в последующем коррозии, поэтому рабочую зону следует после пайки тщательно промывать горячей водой.

Работа с соляной кислотой должна проводиться осторожно, под вытяжным шкафом. Пары могут повредить слизистые оболочки глаз, дыхательных путей.

Для работы с латунью, медными и стальными сплавами целесообразно выбрать хлористый цинк в растворе соляной кислоты. Он легко получается в домашних условиях добавлением металла в кислоту.

Специфические виды пайки удобно проводить с флюсовой пастой, состоящей из насыщенного водного раствора хлорида цинка, вазелина.

Специфические виды пайки удобно проводить с флюсовой пастой, состоящей из насыщенного водного раствора хлорида цинка, вазелина.

Для пайки никелевых сплавов и платины рекомендуется многокомпонентная смесь из хлорида цинка, этилового спирта, глицерина, воды.

Цветные и благородные металлы ремонтируют пайкой с флюсом, состоящим из канифоли и хлорида цинка в спирте. Место соединения после работы промывают ацетоном.

При необходимости получить соединения с повышенной прочностью при пайке таких же сплавов, следует выбрать флюсовую пасту из канифоли, хлорида цинка и технического вазелина. Промывка проводится тампонами, смоченными ацетоном.

Со слабыми кислотами и бурой

Многие мастера стараются выбрать для пайки средства, проверенные временем. Они предпочитают работать с нержавейкой, нихромом, некоторыми другими металлами и сплавами, применяя концентрированную ортофосфорную кислоту.

Многие мастера стараются выбрать для пайки средства, проверенные временем. Они предпочитают работать с нержавейкой, нихромом, некоторыми другими металлами и сплавами, применяя концентрированную ортофосфорную кислоту.

Флюс доступный, недорогой. К его главным недостаткам можно отнести способность образовывать продукты, хорошо проводящие электрический ток. Если это обстоятельство существенно ухудшит работу спаянной детали, следует выбрать другой флюс.

Для пайки металлических деталей мягкими припоями рекомендуется группа смесей с обозначением ЛТИ. Существует несколько разновидностей этой продукции, содержащей различное соотношение нескольких азотсодержащих соединений.

Для каждого вида флюса группы ЛТИ существуют строго определенные рекомендации, которые нужно обязательно учитывать.

Высокотемпературную пайку чугуна, медных сплавов, сталей с высоким содержанием углероды проводят, выбирая в качестве флюса буру. Ее расплав хорошо удаляет оксиды, другие примеси. После работы место пайки легко очищается механически.

Не требующие отмывки

В последние годы увеличивается популярность безотмывочных флюсов для пайки. Достоинство таких растворов, гелей заключается в экономии времени.

В последние годы увеличивается популярность безотмывочных флюсов для пайки. Достоинство таких растворов, гелей заключается в экономии времени.

После работы нет необходимости тщательно промывать место соединения, потому что смеси не содержат компонентов, вызывающих порчу металлов.

Наносят безотмывочные флюс-гели специальными аппликаторами, которые есть в продаже. Можно сделать подобные приспособления самостоятельно из одноразового шприца и трубочки из резины или силикона. Безотмывный флюс отличается химической инертностью, но его остатки все равно лучше стереть с поверхности соединения.

Для того, чтобы выбрать удачный флюс для пайки, нужно продумать все нюансы предстоящей работы, изучить состав металла, предусмотреть приемлемые способы очистки.

Важным фактором являются требования к качеству будущего соединения, условиям эксплуатации детали. Во многих ситуациях следует поинтересоваться электропроводностью флюса, остаточным сопротивлением будущего места соединения.

Анализ всей информации позволит выбрать удачный флюс, получить хороший результат пайки.