40Хн2ма расшифровка марки стали

Конструкционная сталь 40ХН2МА

Легированные металлы характеризуются высокими эксплуатационными свойствами, что позволяет использовать их практически повсеместно. Конструкционная сталь 40ХН2МА относится к низкоуглеродистым сплавам нормальной прочности, она применяется для создания строительных конструкций, полностью удовлетворяя требованиям нормативных документов.

К основным преимуществам материала относятся:

- мартенситное состояние;

- закалка на воздухе;

- отсутствие хрупкости;

- стойкость к динамическим нагрузкам;

- устойчивость к отрицательным температурам;

- способность сохранять характеристики при температуре до +300-400 градусов.

К недостаткам относятся достаточно высокая стоимость по сравнению с другими сталями, низкая технологичность при резке и склонность к образованию флокенов.

Расшифровка

Расшифровка стали 40ХН2МА включает информацию:

- 40 – 0,4% углерода;

- Х – менее 1% хрома;

- Н2 – 2% никеля;

- М – до 1% молибдена;

- А – высокое качество стали (минимальное количество серы и фосфора в составе).

Это прочный, вязкий металл, который при термообработке прокаливается на значительную глубину. Легирующие компоненты предназначены для повышения прочности и стойкости, а молибден упрощает термообработку.

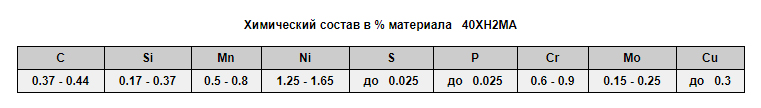

Химический состав

В сплаве содержится максимум:

- 98% Fe;

- 2% Ni;

- 0,9% Cr;

- 0,8% Mn;

- 0,4% С;

- 0,37% Si;

- 0,3% Cu;

- 0,25% Mo;

- 0,025% S;

- 0,025% P.

Каждый из компонентов улучшает характеристики стали 40ХН2МА. Хром и никель обеспечивают твердость и устойчивость к коррозии, медь – вязкость и теплопроводность, марганец и кремний – связывают свободное железо, снижают влияние серы и фосфора.

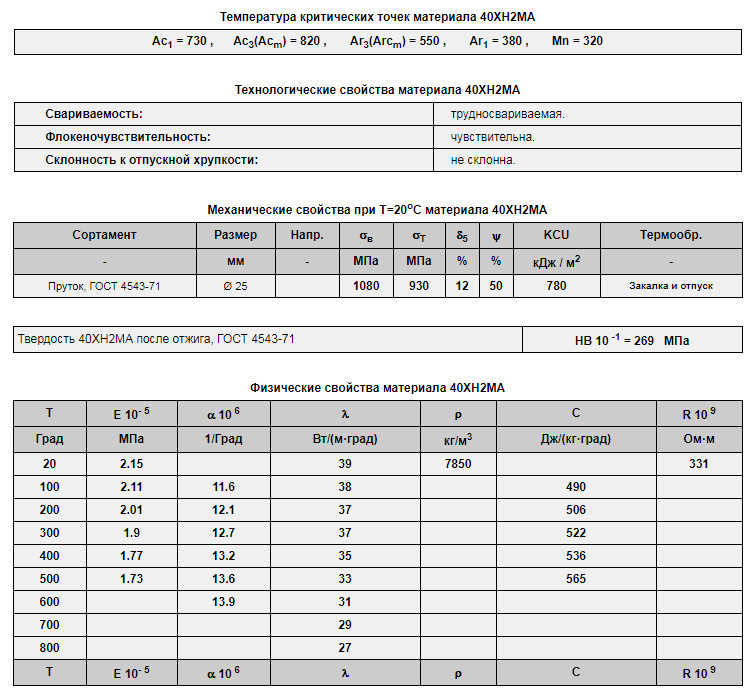

Основными физическими характеристиками металла являются:

- удельное электрическое сопротивление;

- модуль Юнга;

- плотность (7850 кг/м 3 );

- теплоемкость;

- коэффициент теплопроводности и температурного расширения.

В зависимости от нагрева при испытаниях показатели могут отличаться. Это позволяет определить оптимальную область эксплуатации конструкции.

Применение

Конструкционная сталь 40ХН2МА не подвержена хрупкому разрушению после отпуска, что обусловлено присутствием молибдена. Благодаря высокой прочности можно использовать материал для производства конструкций, применяемых на производстве и работающих под большой нагрузкой.

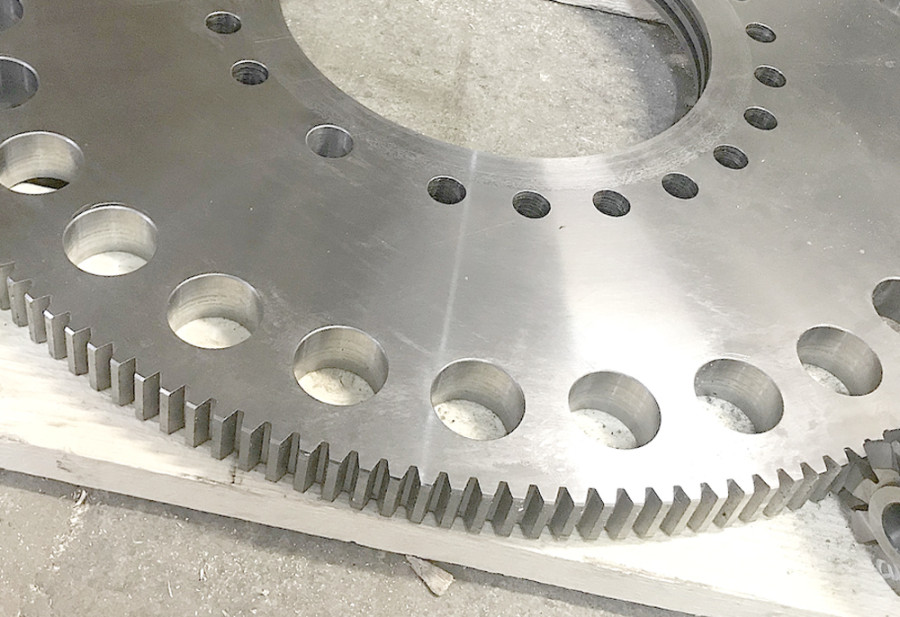

Широкое распространение получили изделия:

- валки для холодного прокатасплавов;

- диски и нагруженные детали;

- кронштейны;

- кулачковые муфты;

- метизы;

- цельнокатаные кольца;

- арматура для трубопроводов;

- изделия для авиастроительной отрасли, работающие при +500 градусах.

Технические характеристики

Высокие механические свойства 40ХН2МА обусловлены:

| твердостью | 270 МПа; |

| площадкой текучести | 930 МПа; |

| плотностью | 7850 кг/м 3 ; |

| удлинением при растяжении | 12%; |

| пределом временной прочности | 1080 МПа. |

Стоимость стали составляет минимум 50 руб./кг. Окончательная цена зависит от условий поставки, формы выпуска и объема.

Сортамент

Продукция из данного сплава включает:

- шестерни;

- болты с высоким классом ответственности;

- шатунные валы и крышки для них;

- клапаны;

- коленчатые валы.

Производство осуществляется в соответствии с требованиями нормативных документов. Изготовление заключается в выполнении большого количество технологических процессов, одним из которых является механическая обработка. Она предназначена для повышения механической прочности и требуемого внешнего вида. В нашей компании можно выбрать любой вид проката.

Свариваемость

Для оценки свариваемости марки стали 40ХН2МА рассчитывается эквивалент углерода:

где буквы обозначают соответственно процентное содержание углерода, марганца, хрома, никеля и медив составе. В результате получают число, которое в данном случае меньше 0,76%, что указывает на трудносвариваемость металла.

Коррозионная стойкость

Легирующие добавки обеспечивают коррозионную стойкость сплава, поэтому он характеризуется средней устойчивостью к окислению. Это гарантирует сохранение целостности изделия при межоперационном хранении металла, отсутствие коррозии во время работы в сухих помещениях при отсутствии лакокрасочного покрытия. Эксплуатация во влажной среде требует покрытия стали 40ХН2МА краской.

Пластичность

Пластические качества обусловлены удлинением изделия при разрыве и площадкой текучести. Последняя позволяет обрабатывать тонкие листы штамповкой и гибкой, а толстые перед подобным воздействием требуют нагрева для исключения образования трещин.Это обусловлено разностью деформаций на внутренней и внешней стороне листа. При повышении температуры предел текучести уменьшается, а площадка – увеличивается, поэтому производится предварительный нагрев и увеличение радиуса гиба.

Термообработка

Наиболее эффективным видом термообработки 40ХН2МА является закалка при 850 градусах. Она осуществляется в воду, а отпуск происходит в масляной ванне при 620 градусах.

Улучшение стали – это комплекс мер, включающий полную закалку и высокий отпуск. Материал относится к перлитному классу, поэтому переход осуществляется при 730 и 820 градусах. Доэвтектоидный сплав подвергается полной закалке при 850-870 градусах. Это обеспечивает получение аустенитной структуры, а охлаждение – мартенситной. В обоих случаях зерно характеризуется небольшими размерами. Аустенитные зерна стали 40ХН2МА формируются при переходе из феррита в цементит. При растворении цементита в аустените раствор железа ? переходит в ?-аллотропным способом. Процесс занимает больше времени, чем формирование зерна, поэтому при достижении необходимой температуры происходит небольшая выдержка для его завершения.

Охлаждение в воде осуществляется достаточно быстро, что способствует образованию мартенсита с мелкими зернами – пересыщенного твердого раствора углерода в железе ?.

Конструкционная сталь 40ХН2МА в таком состоянии склонна к образованию трещин, сколов и других хрупких деформаций. Это обусловлено остаточными напряжениями в твердой структуре. Чтобы исключить риск их появления, производится отпуск при 450-650 градусах. При этом начинает происходить диффузия, которая позволяет мартенситу перейти в перлит, но углерод остается практически в том же положении в структуре стали. В результате сплав приобретает ферритно-цементитную структуру.

Отпуск

Отпуск марки стали 40ХН2МА осуществляется в три этапа:

- Выделение части углерода в виде метастабильного ?-карбида без повышения температуры.

- Распад мартенситной структуры, остаточного аустенита и начало перехода ?-карбида в цементитную фазу.

- Окончание распада мартенситной структуры и карбидной трансформации. Переход мартенсита в феррит, изменение размеров карбидов, структуры феррита и формы карбидно-ферритной смеси при нагреве. Интенсивная диффузия со смещением атомов углерода, рост зерен феррита и цементита (сорбит отпуска).

Выдержка необходима для стабилизации свойств металла. В среднем отпуск длится 1-2 часа при небольшом размере сечения изделия.

Аналоги

К аналогам 40ХН2МА относятся:

- чешский сплав 16341;

- европейские 1.6511, 1.6582;

- японские SNCM439, SNCM447;

- американские 4340, 9840.

Стали 40ХН2МА и 40ХНМА конструкционные легированные хромоникельмолибденовые

Характеристика и химический состав материалов

Добавление в состав определенных веществ позволяет существенно изменить основные свойства металла. Рассматриваемые стали 40ХН2МА и 40ХНМА имеют следующий химический состав:

- В качестве основного элемента принял углерод, так как даже незначительно изменение его концентрации может привести к повышению или снижению прочности, пластичности и других качеств. Сталь 40ХН2МА и 40ХНМА характеризуются повышенной концентрацией углерода, показатель находится в диапазоне от 0,37% до 0,44%.

- Легирование проводится хромом и молибденом. Концентрация первого вещества составляет 0,6-0,9%. Сталь 40ХН2МА, характеристики которой определяют устойчивость к воздействию жара, имеет 0,15-0,25% молибдена. Сталь 40ХНМА, характеристики которой практически идентичны, имеет молибдена менее 0,1%.

- В состав также вхожи кремний (0,17-0,37%), марганец (0,5-0,8%) и некоторые другие вещества в небольшом составе.

Физические свойства стали 40

Как ранее было отмечено, во многом механические свойства определяются количество углерода. Слишком большая концентрация этого элемента приводит к повышению твердости и прочности, но снижает степень свариваемости.

Если нужно провести сварку подобных металлов, то заготовка предварительно подогревается, работа проводится только при применении технологии РНД. Образующуюся деталь подвергают термической обработке, так как полученные швы хрупкие и не устойчивые к вибрационным нагрузкам. Твердость без проведения термической обработки составляет 269 МПа. Может проводится ковка и закалка, отпуск. Добавление молибдена определяет устойчивость к высокой температуре, поэтому нагрев на момент термической обработки проводится до 1000 градусов Цельсия и выше.

Аналоги стали 40ХН2МА

Обозначения

| Название | Значение |

| Обозначение ГОСТ кириллица | 40ХМФА |

| Обозначение ГОСТ латиница | 40XMFA |

| Транслит | 40HMFA |

| По химическим элементам | 40CrMoV |

| Название | Значение |

| Обозначение ГОСТ кириллица | 40ХМФ |

| Обозначение ГОСТ латиница | 40XMF |

| Транслит | 40HMF |

| По химическим элементам | 40CrMoV |

Применение в производстве

Сталь 40ХНМА и Ст 40ХН2МА в большинстве случае используются для получения цельнокатаных колец, клапанов или коленчатых валов, болтов и других крепежных материалов. Получаемые изделия могут эксплуатироваться при температуре до 500 градусов Цельсия. На производство может поступать в виде следующих заготовок:

- Калиброванного прутка.

- Сортового проката.

- Поковок.

- Валка.

Поковок из стали 40ХН2МА

Круг стальной

Как правило, применяется сталь 40ХН2МА и 40ХНМА для получения деталей, которые эксплуатируются в тяжелых условиях. Примером назовем элементы ДВС, на которые оказывается воздействие повышенной температуры, давление и постоянная или переменная нагрузка. Закалка и отпуск существенно повышают устойчивость поверхности к истиранию и деформации. Сплав применяется также при изготовлении основных элементов различных других ответственных механизмов, к примеру, редуктора.

Какие стали азотируются

Для азотирования применяются как углеродистые стали, так и легированные, в которых доля углерода 0,3-0,5%. Наилучший результат можно получить при использовании стали с легирующими металлами, которые образуют наиболее термостойкие и твердые нитриды. Так, наиболее результативен процесс азотирования для легированных сталей, которые имеют в своем составе алюминий, молибден, хром и подобные металлы. Стали с таким составом называют нитраллоями. Молибден, в частности, предупреждает отпускную хрупкость, вызванную медленным остыванием стали после процесса насыщения азотом. Характеристики стали после азотирования:

- Твердость углеродистой стали — HV 200-250 ;

- Легированной — HV 600-800;

- Нитраллоев до HV 1200 и даже выше.

Одновременно с тем, как твердость посредством легирующих составных становится выше, толщина азотированного слоя – ниже. Наиболее тонкий слой образуют стали с элементами хрома, вольфрама, никеля, молибдена.

Рекомендованные марки стали

Применение той или иной марки стали зависит от последующей эксплуатации металлического элемента. Рекомендованные марки для азотирования в зависимости от назначения изделий:

- При необходимости получения деталей с высокой поверхностной твердостью – марка стали 38Х2МЮА. Стоит отметить, что в ней содержится алюминий, который приводит к низкой деформационной стойкости изделия. Тогда как применение марок, не содержащих алюминия, значительно снижает твердость поверхности и ее износостойкость, хотя дает возможность создания более сложных конструкций;

- Для станкостроения применяют улучшаемые легированный стали марки 40Х, 40ХФА ;

- Для деталей, подвергающихся циклическим нагрузками на изгиб – марка стали 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА;

- Для топливных агрегатов, детали которых должны быть изготовлены с высокой точностью – марка стали 30Х3МФ1 . Для получения более высокой твердости азотонасыщенного слоя, эту марку стали легируют кремнием.

Термообработка

Проводимая термообработка стали 40ХН2МА существенно расширяет ее область применения.

Чаще всего заготовки или конечные изделия подвергают:

- Закалке – процесс перестроения кристаллический решетки и насыщения поверхностного слоя углеродом, увеличения плотности структуры металла под воздействием высокой температуры и быстром охлаждении. В большинстве случаев металл закаливается для повышения твердости поверхностного слоя. Ответственные изделия охлаждаются в масле, которое обеспечивает равномерное снижение температуры. При использовании воды может образоваться окалина и придется выполнять финишную обработку.

- Отпуск – процесс, который способен снизить внутренние напряжения, возникающие после закалки. Как правило, закалка приводит к повышению хрупкости. Температуры отпуска значительно ниже, нагревается изделие постепенно, охлаждение может проходить в различных средах. Валы и другие ответственные детали после закалки всегда подвергаются отпуску, так как возникающая нагрузка может привести к появлению структурных трещин и снижению прочности.

- Может проводится для уплотнения структуры ковка. При сечении менее 80 мм заготовку дополнительно подвергают отжигу и двум переохлаждениям, а также отпуску. За счет этого получается поверхность с большим показателем износостойкости.

Для обработки рассматриваемого сплава требуется специальное оборудование. Зачастую применяются электродуговые печи, которые характеризуются компактными размерами и высоким КПД. Подобная сталь 40ХН2МА и 40ХНМА не склонна к отпускной хрупкости, поэтому получаемые детали могут прослужить в течение длительного периода даже в тяжелых эксплуатационных условиях.

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием

Механическая обработка

Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали

Финишная обработка

Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Типы сред при азотировании

Процесс азотирования стали в реальности проводят не по одной, а по нескольким технологиям, отсюда разнообразие видов азотирования. Это связано с тем, что для одних типов металлов более эффективно усваивается азот в одной среде, для других – в другой. Но это не главное. Среда позволяет получить определенное качество поверхности либо изменить скоростной режим выполнения операции по азотированию стали. Наиболее распространенные технологии, которые используются на предприятиях:

- диффузия азота в среде газовой на основе пропана с аммиаком;

- диффузия азота при использовании разряда тлеющего;

- диффузия азотная в среде жидкого характера.

Аммиачно-пропановая среда

Азотирование в газе из смеси пропана с аммиаком сейчас наиболее применимый способ укрепления поверхности стали. Соотношение компонентов смеси берется равнозначным, температуру по шкале Цельсия догоняют до 570 градусов выше нуля, обработку проводят на протяжении трех часов.

Полученный поверхностный слой можно охарактеризовать как высокопрочную твердую поверхность с отличной износостойкостью, и это несмотря на маленькую толщину нитридов. В численных единицах твердость изделия возрастает до показателей 1100–600 HV.

Тлеющий разряд

Другими словами, тлеющий разряд – это среда разряженного состояния при ионно-плазменном азотировании. Очень распространенный метод насыщения азотом поверхности стальных изделий. Особенностью этого метода является то, что, кроме помещения заготовки в печь муфельную, где происходит нагнетание температуры, к этой заготовке подключают электрический контакт с отрицательным потенциалом (то есть получается отрицательный электрод), положительным же электродом выступает сама печь муфельная.

Ионное азотирование создает ионный поток между печью и изделием, который приобретает вид плазмы, и состоит она из элементов NH₃ или N₂. Таким образом, в поверхностный слой начинают диффундировать азотные молекулы, эффективно насыщая его.

Плазменное азотирование проходит в два этапа:

- Очищение поверхности заготовки путем распыления катода.

- Непосредственное насыщение стали азотом.

Основное преимущество метода в том, что при ионном плазменном насыщении процесс можно ускорить в несколько раз.

Жидкая среда

Кроме перечисленных двух сред для проведения операций азотирования, существует еще одна среда, подходящая для такого метода. Это жидкая среда, где применяется расплав солей цианистых, компоненты которых под действием принципа диффузии проникают в рабочий поверхностный слой металла.

Условия для протекания процесса определяются высокой температурой до уровня 570 градусов по Цельсию и длительностью проведения обработки, которая может продолжаться до 3 часов (самое меньшее – 30 минут насыщения).

Такой метод имеет высокую эффективность, но гораздо реже применяется по причине опасности для здоровья и высоких материально-технических затрат.