Что нужно для плазмореза

Плазморез

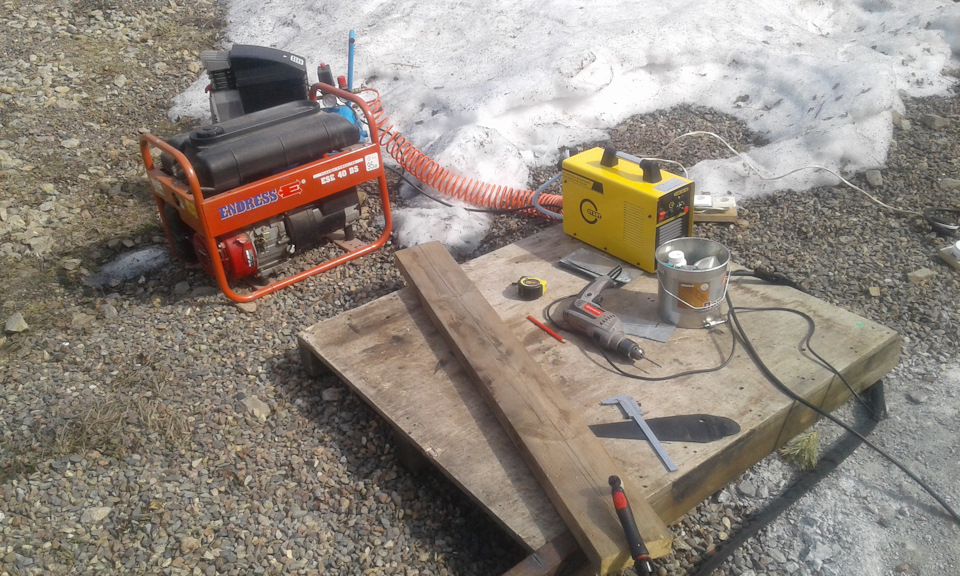

В это воскресенье (22-04-2018) наконец-таки попробовал, что такое плазморез.

Болгарка, конечно хорошо, но резать криволинейные резы ей не получается. Да и толстый металл тоже не особо порежешь. А мне нужно вырезать кусок ржавой рамы из УАЗика и вварить усиление…

В общем, приобрёл вот такого самого наидешманского китайца:

И попробовал порезать пластинку.

Первые впечатления:

1. Очень похоже на газовый резак, обязательно нужны защитные очки/маска. Я с непривычки наловился “зайцев”.

2. Ещё толком не понял, что такое контактный поджиг. Пока зажигаю просто нажимая (удерживая) кнопочку и стукая соплом по металлу.

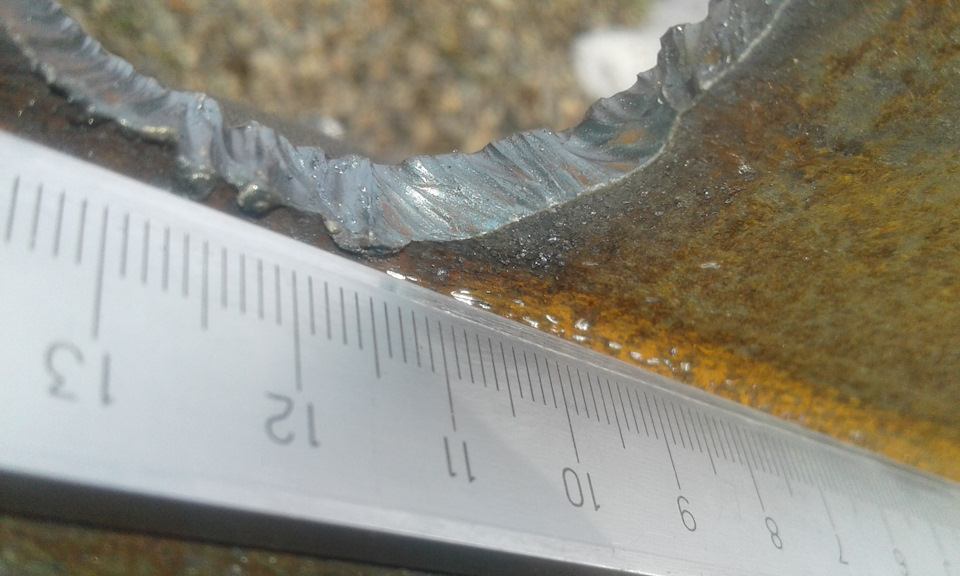

Рез металла толщиной 2 мм получился вот такой. Ток 25-30 А.

Поначалу, пока приноравливался как разжигать дугу, выжег целый кусок пластины:

С обратной стороны:

В конце рука пошла криво:

Горелку немного подпалил:

Пользуюсь одноцилиндровым компрессором с двиглом на 1,5 кВт. Производительность вроде бы 220 л/мин.

Его производительности хватает только-только.

Точнее, пока плазморез режет, а компрессор работает, то давление в баллоне компрессора поддерживается постоянным, т.е. не растёт и не падает. Я выставлял 4 очка.

02-05-2018

Разобрался, как надо резать.

Во-первых, головка плазмореза была собрана впопыхах, неправильно — центральный электрод касался сопла. Поэтому без зазора не резал. Пересобрал и всё завелось!

Режет аж бегом.

Во-вторых, начинать рез удобно на зачищенной поверхности. Коррозию или любое покрытие не любит — плохо зажигается дуга.

Но если начал резать, то дальше уже всё равно, есть покрытие или нет — прорезает и всё.

В общем виде это выглядит так:

— подключаем массу к детали,

— прижимаем головку плазмореза к поверхности детали так, чтобы был контакт головки с деталью. При этом струя из сопла должна иметь выход, иначе будет плавиться головка.

— нажимаем на кнопочку, включается продувка и идут разряды — через полсекунды загорается дуга и выдувает расплавленный металл детали.

Прорезал в трубе два отверстия.

Раз головка уже под-убитая — поначалу я резал с зазором, дуга гуляла по поверхности, часть отражалась обратно к соплу и подплавила его — то резал без предварительного насверливания. Хотя лучше всегда начинать рез с кромки, хотя бы просверленного отверстия или с края листа. Но мне надо было с середины.

Прорезал отлично.

И когда прижимаешь головку, то дуга горит внутри — защитные очки не нужны.

Я доволен, как слон!

18-05-2018

Пришли сопла. Буду пробовать.

05-09-2018

Случилось так, что болгарка откинула копыта. Пришлось резать уголки плазмой.

Это же просто удовольствие одно!

А когда потом стал резать длинный листовой металл — только тогда оценил удобство и быстроту относительно болгарки.

По деревянному брусочку режет ровно, края чуток оплавляет, они не острые.

Всё тихо, беспыльно и ровно. Красота!

14-04-2019

Напишу, как он режет толстый металл.

Максимум, что резал я — это полки швеллера с уклоном от 7 мм до 12 мм.

Получалось вот так:

12 мм резал на полном токе (43 А), но шло с трудом. Не сразу проплавляет и плохо выдувает (давление 4 ат).

Вчера нужно было вырезать в уголке 50х5 отверстие, резал так:

В процессе работы выключили свет, пришлось работать от бензогенератора по-очереди — сначала компрессор, потом 5-6 см режем, воздух кончается и опять: глушим плазму, качаем воздух…

В общем, от генератора на 2,5 кВт (3 кВт максималка) предельный рабочий ток получился 23 А.

При 25 А защита станции ещё не срабатывала, но отключался сам плазморез из-за снижения напряжения.

Жаль, не замерил потребляемый по сети ток… Но в принципе и так всё ясно.

23 А хватает чтобы прорезать 5 мм сталь

07-07-2019

Понадобилось разрезать железнодорожный башмак.

Толщина в месте реза — 15 мм.

Разрезал с превеликим трудом.

Пришлось повысить давление воздуха до 6 ат, иначе расплавленный металл не успевал выдуваться из реза.

Ток максимальный — 45 А.

В процессе сжёг два сопла, но рез проплавил.

Да, ещё возникает вопрос, что такое переключатель 2,5С — 5С ?

Это время продувки горелки после окончания реза. 2,5 или 5 секунд 🙂

Сущность процесса ручной плазменной резки, виды и выбор оборудования

Самая эффективная и доступная ручная технология раскроя металлопроката – плазменная резка. С ее помощью можно резать металл разных марок и толщин, включая нержавейку, алюминиевые и медные сплавы. Однако для получения качественных заготовок с точными геометрическими параметрами важно знать сущность процесса, устройство и принцип действия оборудования.

Что такое плазменная резка?

Под термином ручной плазменной резки металла следует понимать процесс разделительного резания материала, происходящий за счет его плавления в результате локального воздействия струи высокотемпературной плазмы.

Плазменная технология позволяет выполнять раскрой как черных, так и цветных металлов, включая нержавеющую сталь, тугоплавкие сплавы, медь, алюминий. Вырезать можно заготовки с разными геометрическими параметрами. Максимальная толщина обрабатываемого материала зависит от мощности оборудования и обычно составляет до 100 мм и больше.

Сущность процесса плазменного резания

Особенности ручной плазменной резки:

- Большая скорость резания – в особенности при работе с металлом малых и средних толщин.

- Отсутствие тепловой деформации заготовок – благодаря локальному воздействию плазменной струи.

- Отличное качество и чистота реза – на поверхности кромок образуется минимум окалины.

Конструкция и принцип работы

Плазма представляет собой токопроводящий ионизированный газ, который формируется в специальном устройстве – плазмотроне. Конструктивно он состоит из множества элементов, но основными считаются электрод (он же катод), сопло и завихритель. Они выполняют основные функции в процессе формирования плазменной дуги.

Деталировка плазмотрона для ручной резки

Сам техпроцесс плазменной резки заключается в поджиге дежурной дуги в результате прохождения электрического тока от катода на анод (металлическую заготовку). Пилотная дуга подготавливает пространство между плазмотроном и металлом, способствуя частичной ионизации. При ее контакте с металлопрокатом автоматически увеличивается мощность и поджигается режущая плазменная дуга.

За счет направленного воздействия тепловой энергии дуги металл частично расплавляется и выдувается из зоны реза под воздействием кинетической энергии плазменного газа.

Схема процесса плазменного раскроя

Плазмотроны для ручной резки должны постоянно охлаждаться, поэтому оборудование оснащено системой принудительного охлаждения.

Технические характеристики

Производительность и возможности оборудования для ручной плазменной резки зависят непосредственно от технических характеристик. Основными из них являются:

- Рабочая сила тока – определяет предельную толщину разрезаемого металлопроката. Может достигать от 40 до 400 А.

- ПВ (продолжительность включения) – определяет период непрерывной эксплуатации аппарата без перегрева. Обычно составляет от 40 (полупрофессиональные) до 100 % (профессиональные модели).

- Система охлаждения – мощные промышленные аппараты оборудуются водяным охлаждением, а бытовые и полупрофессиональные модели обычно воздушным.

- Дополнительный функционал – защита от перегрева (автоматическое отключение), оснащение разъемами обратной связи для подключения кабелей с целью совместной работы с машинами ЧПУ и т.д.

Важным параметром является конструкция плазмотрона для ручной резки и возможность его оснащения дополнительными приспособлениями – например, для поддержания постоянного расстояния между соплом и обрабатываемым металлом, высокоточного вырезания круглых заготовок или отверстий разных диаметров.

Приспособление для вырезания круглых заготовок

Виды станков

Основная классификация плазменного оборудования для ручного раскроя:

- Инверторного типа – отличаются высоким КПД, энергоэффективностью, компактными размерами и небольшим весом. Такие аппараты выпускаются обычно небольшой мощности и позволяют разрезать металл толщиной до 20 мм. Предназначены для бытового и полупрофессионального применения.

- Трансформаторного типа – мощные устройства для профессионального применения. Характеризуются высоким ПВ (80-100 %) и возможностью раскроя металлопроката толщиной до 100 мм и более.

Источник питания трансформаторного типа

Плазмотроны для ручной резки различают по типу поджига дуги:

- Прямого действия – дуга возбуждается при прохождении электротока между катодом и анодом. Такие резаки применяются для резки электропроводимых материалов (сталей и сплавов).

- Косвенного действия – дуга поджигается между катодом и соплом. Плазмотроны этого типа используются для резания материалов, которые не проводят электрический ток (пластмассы и т.д.).

Отличия плазменной дуги прямого и косвенного действия

Выбор оборудования для резки металла

Выбирать плазморез нужно исходя их конкретных нужд – марок и толщин материалов, которые предполагается резать. Если плазменный аппарат нужен для ручной резки струей плазмы металлов небольшой толщины, вполне подойдут экономичные инверторные модели. Единственный их минус – невысокая ПВ (продолжительность включения), т.е. при 10-минутном рабочем цикле они работают от 4 до 6 минут (в зависимости от вида) на максимальной мощности, а остальные 6-4 минуты они остывают. Несоблюдение этого параметра может привести к перегреву и выходу из строя.

Для резания толстого металлопроката в течение длительного времени лучше покупать станки трансформаторного типа. Они имеют ПВ до 100 %, поэтому могут непрерывно работать на протяжении нескольких смен. Следует учитывать, что большинство моделей имеют большой вес и габаритные размеры, однако могут быть оборудованы специальными колесиками для перемещения по цеху.

Процесс плазменной резки толстого металла

Особое внимание надо уделить мощности оборудования для ручной плазменной резки, поскольку этот параметр определяет предельную толщину обрабатываемых заготовок. Здесь важно знать принцип расчета рабочего тока на 1 мм толщины – для нержавеющих и конструкционных сталей он равен 4 А. Это значит, что для резания материала толщиной 20 мм аппарат должен иметь мощность не менее 80 А. Однако лучше, чтобы был небольшой запас.

Производители плазменных аппаратов

Сегодня источники питания для ручной плазменной резки выпускаются разными производителями. Модели зарубежного производства стоят гораздо дороже по сравнению с отечественными аналогами. Но при этом купить надежный и высокопроизводительный аппарат российского производства вполне реально.

Группа компаний ПУРМ производит недорогое оборудование, предназначенное для интенсивной эксплуатации в жестких климатических и производственных условиях. Оно отличается хорошей производительностью, длительным эксплуатационным ресурсом, отличной ремонтопригодностью. Ассортимент производителя позволяет выбрать модель для любых бытовых или производственных нужд.

Оборудование марки ПУРМ для ручного раскроя

Стоимость

Цены на станки зависят в основном от технических параметров и назначения:

- Для бытовых нужд можно купить относительно недорогой инвертор от 22-23 тыс. рублей.

- Стоимость инверторных моделей профессионального типа (с ПВ 80 %) начинается от 115 тыс. руб.

- Расценки на более мощные трансформаторные устройства для ручной плазменной резки заготовок большой толщины составляют от 240 тыс. руб.

Эксплуатация и ремонт

Основные правила эксплуатации оборудования:

- Устанавливать с обеспечением доступа достаточного количества воздуха и в удалении от рабочего места, чтобы на корпус и другие части не попадали брызги раскаленного металла.

- Обеспечить соответствие помещения и рабочего места правилам пожарной безопасности.

- Защитить устройство от непреднамеренного попадания влаги, оборудовать плазмотрон масловлагоотделителем для продления ресурса расходных материалов.

- Подготовить обрабатываемый металл – желательно удалить ржавчину и ЛКП (при наличии).

- Продуть плазмотрон перед началом работ путем нажатия кнопки поджига дуги с целью устранения конденсата и инородных частиц.

Ремонт лучше доверять квалифицированным специалистам, которые оперативно определят и эффективно устранят любую неисправность. Самостоятельное вмешательство в конструкцию аппарата для ручной плазменной резки может привести к более дорогостоящей поломке.

Как собрать плазменный резак самостоятельно?

Правильное подключение ручного плазменного аппарата обычно подробно описывается производителем в инструкции по эксплуатации. Общая последовательность сборки следующая:

- Подсоединить шланг, подающий сжатый воздух, к специальному разъему на задней панели устройства от соответствующей промышленной системы или компрессора.

- Подключить шланг-пакет плазмотрона к специальному разъему на передней панели аппарата.

- Подсоединить кабель к положительному полюсу источника питания, а перед включением прибора и выполнением резки – к обрабатываемому материалу.

Далее нужно отрегулировать давление подачи сжатого воздуха, настроить ток в соответствии с толщиной и маркой разрезаемого металла. Затем можно поджигать дугу и выполнять раскрой. Подробно весь процесс настройки и рекомендованные рабочие параметры указаны в инструкции.

Полезные советы и рекомендации

Высокое качество резания и стабильность плазменной дуги зависит от правильно подобранных рабочих параметров – тока, расстояния между поверхностью металлопроката и соплом, скорости перемещения резака вдоль линии реза. Ток выставляется на лицевой панели корпуса оборудования с учетом марки и толщины стали.

Поддерживать постоянное расстояние между соплом и обрабатываемым материалом при ручной плазменной резке довольно сложно, поэтому мастера обычно используют специальные направляющие, которые крепятся к плазмотрону. Скорость ведения плазмореза подбирается уже по факту резания – 0,2-2 м/мин. с учетом толщины, вида материала, установленной силы тока. Это несложно, достаточно следить за появлением искр и брызг расплавленного металла с обратной стороны заготовки. Однако важно не передерживать резак в одном месте, так как это значительно снижает качество реза.

Применение направляющих для прямолинейного раскроя

Работать нужно в специальной экипировке – желательно в защитном брезентовом костюме, закрытой обуви и затемненных очках (часто используют сварочные маски «хамелеоны»).

Плазморез. Виды и устройство. Плюсы и минусы. Как выбрать

Плазморез – электрический аппарат для резки металла за счет контролируемого потока плазмы. Широко применяется для фигурного сложного раскроя деталей из листовой стали и прочих металлов, а также обработки их кромок.

Как устроен плазморез

Для выполнения плазменной резки требуется оборудование, состоящее из:

- Инвертора.

- Горелки.

- Кабеля массы.

- Баллона со сжатым воздухом или компрессора.

Инвертор плазмореза выполняет преображение переменного электрического тока из сети в постоянный ток. В результате 220В на входе превращаются в 400В с силой тока от 25 до 125А.

К инвертору подключается горелка, которая называется плазмотроном. В ней выполняется возбуждение электрической дуги. На последнюю подается поток воздуха, который сильно разогревается. В результате этого формируется раскаленная плазма. При контакте с практически любыми поверхностями она их прожигает. Температуры плазмы достаточно даже для резки керамики, которая является более термостойкой даже чем сталь.

Скорость истечения плазмы 1500 м/с. Это превосходит возможности обычного газового резака, работающего в сочетании с кислородным баллоном, даже когда давление в том доходит до 10 атм. Таким образом, поток плазмы является более производительным, а главное позволяет получать более чистый рез. Он не выглядит столь оплавленным и неровным как после газового резака. Это естественно и исключает образование большого количества шлака на обратной стороне раскраиваемой заготовки.

Область использования

Плазморез используется не только на производствах, но и полюбился мастерам в небольших домашних мастерских. Это связано с доступностью данного оборудования. Плазморезы применяются для выполнения раскроя листового металла толщиной 1-100 мм. Конечно, их возможности зависят напрямую от мощности. Бытовые устройства обычно не режут заготовки сечением больше 15-22 мм.

Потоком плазмы можно выполнять сложный раскрой с множеством изломов. То есть, плазморез справляется с такими задачами, которые просто невозможно выполнить обычным абразивным инструментом в силу его особенностей реза.

Плазморезы целесообразно использовать в таких случаях:

- Когда требуется фигурный раскрой металла.

- Для увеличения продуктивности труда.

- Для снижения себестоимости выполнения реза.

Если сравнивать работу плазморезов, к примеру, с УШМ, то чтобы раскроить толстую стальную плиту длиной 1 м потребуется как минимум несколько абразивных отрезных дисков. То есть, себестоимость такой работы будет заключаться как минимум в их покупке. При работе же плазморезом расходные материалы не нужны. По сути, выполняется только потребление электроэнергии, что не так дорого.

В то же время плазморезы превосходят и газовые резаки. Дело в том, что они делают более чистый рез, который если и нужно шлифовать, то это будет менее сложно. Для работы этого аппарата не нужно заправлять баллоны кислородом и пропаном.

Преимущества

Использование плазмореза дает много преимуществ в работе. Это не удивительно, так как такое оборудование имеет немало плюсов. К их числу можно отнести:

- Высокая скорость выполнения реза.

- Быстрый прожиг.

- Не сильно греет всю заготовку.

- Высокое качество реза.

- Полная безопасность.

- Простая регулировка.

- Низкие требования к качеству заготовок.

Поток плазмы, выдаваемый плазморезом, имеет рабочую температуру до 20 тыс. градусов, но обычно находится в пределах 8-10 тыс. Это позволяет очень быстро прожигать даже очень толстый металла. К примеру, потоком плазмы можно кроить листовую сталь сечением 25 мм со скоростью 1 м/мин. Никакая болгарка или газовая горелка на такое не способна.

Чтобы прожечь в центре лист металла сечением 15 мм, плазморезу потребуется 2 сек. Это учитывая, что заготовка холодная, поэтому первое время температура с точки воздействия поглощается окружающим материалом. Для сравнения, газовая горелка сделает это не менее, чем за 30 сек.

Поток плазмы прожигает металл быстро, так что срок воздействия в направленную точку небольшой. Это сопровождается тем, что поверхности вокруг разогреваются не сильно. Если пользоваться менее скоростными абразивными инструментами или газовой горелкой, то площадь накала вокруг линии реза намного больше. Когда же обрабатываемая заготовка ранее прошла закалу, то в результате она получит отпуск и станет мягкой. От плазмореза это происходит в меньшей мере. Качества, заданные заготовке в результате предварительной термообработки, после раскроя плазмой практически сохраняются.

Кромки на вырезанных с помощью плазмореза заготовках получаются достаточно качественными. На них нет таких наплывов и прилипшего шлака, как на деталях, полученных с помощью газового резака. Они достаточно ровные и гладкие, чтобы их сразу использовать по назначению, к примеру, при изготовлении сварных конструкций. Если же поверхность нужно отшлифовать до идеала, то после плазмореза шлифовка происходит не так сложно, так как отсутствуют глубокие рытвины.

Бытовой и полупрофессиональный плазморез не применяет в своей работе горючие газы, подобно газовому резаку или промышленному плазменному. Таким образом, использование такого оборудования не сопровождаться риском взрыва. Также у плазмореза нет обратного удара пламени, как наблюдается у кислородных резаков.

При использовании плазмореза достаточно его просто включить, и если это предусмотрено конструкцией, отрегулировать мощность. Не нужно настраивать давление кислорода и горючего газа. То есть, освоиться с принципом работы аппарата можно за пару минут, и сразу же начать получать навыки работы с ним.

Заготовки, которые подлежат раскрою не обязательно перед работой очищать от ржавчины, старой краски или прочих загрязнений. Плазменная дуга прорезает все, при этом у нее не наблюдаются воздушные хлопки и разбрызгивания жидких горячих капель металла.

Недостатки

Плазморез действительно очень полезное для мастерской оборудование, но его нельзя считать идеальным для выполнения всех работ по раскрою. Существуют задачи, с которыми лучше разобраться другим инструментом. Все дело в некоторых недостатках и ограниченных возможностях данного оборудования.

В целом к минусам плазморезов можно отнести:

- Режет только под прямым углом.

- Не подходит для прогрева заготовок.

- Требует подключения к электросети.

Чтобы рез получился качественным, дуга должна быть направлена перпендикулярно к плоскости заготовки. В противном случае линия реза будет искривленной. Однако дорогие плазморезы могу выполнять и косые резы.

Плазморезы не подходят для того, чтобы греть ими заготовки для повышения их пластичности перед изгибом. С их помощью это сделать реально, но очень сложно, так как существует риск прожечь заготовку. Газовая горелка справляется с такой задачей куда лучше.

Также нельзя забывать, что плазморез работает от электрической сети. Им не получится вырезать металл в месте без электрификации, как это делают газовые резаки. Если устройство используется с компрессором, а не баллоном, то нужно учитывать, что тот также нуждается в электричестве.

Виды плазморезов

Плазморезы можно разделить на виды в зависимости от типа:

- Используемого газа.

- Поджига дуги.

- Охлаждения.

В зависимости от типа применяемого газа плазморезы можно разделить на обычные, работающие от сжатого воздуха, а также требующие подключения кислорода, аргона. Прибор на воздухе относится к классу бытовых устройств, которые обычно и применяются частным мастерами. На очищенных газах резка получается быстрее и точнее. Такие устройства применяют на производственном оборудовании.

По типу поджига дуги плазморезы бывают контактные, пневматические и высокочастотные. Они имеют весьма существенные отличия. Так у контактного устройства поджиг дуги происходит только в момент прижатия сопла плазмотрона к поверхности, контактирующей с клеммой массы на инверторе. В результате вспыхивает дуга и происходит рез. У пневматических устройств это случается за счет подачи газа. То есть прикасаться соплом к заготовке не нужно. Это позволяет сохранить ресурс сопла, которое в результате меньше обгорает и пачкается шлаком. Высокочастотный плазморез работает автоматически. Его дуга переходит в режим реза просто при приближении к поверхности. Это происходит за счет ее возбуждения высокочастотным импульсом, между катодом и анодом в сопле.

По типу охлаждения плазморезы можно разделить на воздушные и жидкостные. Первые остывают за счет обдува корпуса инвертора вентилятором. Такой тип охлаждения применяется в бытовых и полупрофессиональных устройствах. Плазморезы с водяным охлаждением это уже профессиональные установки, способные работать значительно дольше без остановок. Они остывают за счет циркуляции внутри охлаждающей жидкости, обычно смеси дистиллированной воды и этилового спирта. В целом для рядового пользователя интересными являются только устройства с воздушным охлаждением. Однако нужно отталкиваться от его эффективности, так как перегревать оборудование нельзя.

Критерии выбора

Выбирая плазморез следует обратить внимание на такие важные параметры:

- Максимальная толщина чистовой и черновой резки.

- Длина шланг пакета.

- Требуемая мощность компрессора.

- Продолжительность работы без перерыва.

При выборе нужно учитывать, что рекомендуемая максимальная толщина реза указывается в двух значениях. Первое определяет сечение, при котором кромки после резки не нужно будет обрабатывать. Второй параметр толщины является максимальным пределом, но при такой обработке рез будет иметь дефекты.

Плазменная резка для начинающих.

Плазменная резка металлов для начинающих.

Уважаемые покупатели, в этой статье мы хотим вам рассказать что такое плазменная резка металлов, показать ее основные преимущества, рассказать об устройстве плазменных аппаратов и как их использовать, а теперь обо всем этом по порядку.

Иногда наши покупатели приобретая аппарат плазменной резки с удивлением узнают, что для его работы необходим компрессор. Компрессор необходим для того, чтобы выдувать металл который вы режете. Без компрессора резать плазмой невозможно. Компрессор подключается к аппарату, а к аппарату подключается плазматрон (плазменная горелка), так вот, когда возникает дежурная дуга между катодом и соплом, воздух эту дугу выдувает наружу, где дуга переходит в основную дугу при соприкосновении с металлом; далее происходит процесс плавления металла и выдувания его жидкой части из зоны расплава. При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

Еще одна немаловажная деталь, на которую мы хотим обратить ваше внимание. В компрессоре должен стоять фильтр воздуха, он может быть встроен в компрессор изначально, а может подключаться отдельно. Воздух, который будет проходить через аппарат плазменной резки и выходить из плазматрона, должен быть чистым, в него не должны попадать никакие посторонние предметы и вещества. Недопустимо попадание паров и частиц масла, мельчайшей частицы металлической стружки, пыль и грязь. Особенно это важно, если вы планируете использовать плазму на пыльных производствах, в гаражах, цехах с бетонными полами и т.д. Чем чище воздух – тем лучше рез!

Если вы будете соблюдать эти условия, аппарат будет работать корректно и без сбоев.

Плазма или газорезка?

Мы не будем говорить о том, что газорезка хуже чем плазменная резка. У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку. Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

Для газорезки нужен газ, для плазмы нужно электричество. Выделим два основных преимущества плазмы: первое – вам не нужен газ (ацетилен) вы не связываетесь с взрывоопасными газами, второе – вы можете резать различные типы металлов (сталь, нержавейка, медь, алюминий и пр.)

Таким образом кому-то необходима газорезка, кому-то подойдет плазма, выбор за вами.

Как правильно выбрать аппарат плазменной резки?

Здесь все очень просто. Чем мощнее плазменный аппарат, тем толще металл он может резать. Если вы планируете резать разные толщины, вам лучше выбрать мощные аппарат, если вы будете резать тонкие металлы, вам нет необходимости покупать мощные аппарат, достаточно приобрести сорока амперный аппарат. Обратите внимание на такое понятие, как качество реза. Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез – это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез. Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый. Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Кроме того, перед покупкой желательно понять как часто вы будете включать аппарат плазменной резки. Обратите внимание на ПВ приобретаемого аппарата. Если ПВ аппарата 60% – значит в 10 минутном цикле вы можете резать 6 минут, а 4 минуты аппарат будет отдыхать, если ПВ 100% – значит можно не отрываться от работы, аппарат будет работать постоянно.

Расходные части.

Покупая аппарат плазменной резки, мы рекомендуем вам узнать у поставщика как обстоят дела с расходкой для плазменной горелки. Практически все производители вместе с аппаратом кладут расходные части, вы можете приступать к резке незамедлительно, но расходка горит, независимо от производителя. И когда встает вопрос о замене, выясняется, что там где аппарат покупался – “расходки” нет. Мы часто сталкиваемся с такими случаями, когда помогаем людям подобрать расходку, и стоит признать, что не всегда это получается. Расходка не всегда стыкуется. Так, например, расходка для аппаратов китайского происхождения не подходит к европейским товарам или американским. Кроме того, нет возможности поменять плазматрон (плазменную горелку) – разные разъемы. В нашем интернет-магазине продаются аппараты плазменной резки произведенные в Китае, все расходные части для горелок CUT всегда в наличии и как показывает практика, китайская расходка подходит практически на все аппараты сделанные в Китае.

Скорость с которой резать металл.

Этот вопрос нам часто задают покупатели. Определенного ответа на него нет, вы поймете, как быстро вам надо будет вести плазматрон по металлу только в процессе обучения, приноровиться очень просто. Все зависит от толщины металла и амперажности, которую вы выставите. Когда вы приступите к резу, вы сразу увидите – если вы ведете плазматрон очень быстро (в таком случае металл не будет прорезаться полностью) если очень медленно (в этом случае вы просто будете расходовать воздух и электроэнергию). Перед тем как резать нужные вам заготовки или отрезки, мы рекомендуем потренироваться на ненужных обрезках, чтобы выбрать оптимальный режим и скорость реза.

Еще один совет, когда вы включите аппарат – поставьте ток на максимум, а во время реза уменьшайте его, пока не поймете, что этого тока достаточно для реза вашей толщины металла. Начинайте с больших токов, затем идите на понижение.

И ещё, не старайтесь ставить максимальный ток, чтобы отрезать побыстрее, так как чем больше ток, тем быстрее выходит из строя расходка; не делайте слишком частые поджиги, поскольку именно в момент поджига происходит интенсивное «выветривание» тугоплавкой вставки на катоде и преждевременный выход его из строя, т.е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

Как все работает.

Установки плазменной резки имеют напряжение холостого хода 250-300 В.

При нажатии на кнопку подаётся сжатый воздух и одновременно между катодом и соплом во внутренней камере плазмотрона прикладывается это напряжение холостого хода, но чтобы пробить этот промежуток и зажечь плазму, необходима поджигающая искра – эту функцию поджига выполняет осциллятор (напряжение поджига порядка 5-10 кВ). Как только дуга зажглась (и дуга в этот момент называется дежурной) воздух выдувает плазму наружу. Ток дежурной дуги как правило в мощных аппаратах ограничен внутри мощным сопротивлением для экономии расходки, для реза не предназначен; дежурная дуга горит 2-3 сек. Если в течение этого времени дуга не коснулась металла или металл по каким-то причинам не соединён с «+» установки (например, обрыв обратного кабеля), то дуга гаснет. Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Выбрать аппарат плазменной резки можно здесь.

Для наглядности, мы провели несколько тестов. Аппарат Сварог CUT 100 разрезал металл толщиной 10 мм. с увеличением до 35 мм. Ток резки был выставлен 90 Ампер.

Аппарат Сварог CUT 40 разрезал пластину толщиной 4 мм. Ток резки 20 Ампер.