Что такое холодная штамповка

Холодная штамповка металла: технология, виды, оборудование

Холодная штамповка (ХШ) считается наиболее передовой методикой обработки металлов давлением. Ее квалифицированное применение позволяет получать изделия различных форм и размеров. Что важно, изделия, изготовленные по данной технологии, отличаются точностью своих геометрических параметров и высоким качеством сформированной поверхности, поэтому не нуждаются в дальнейшей доработке. Процесс выполнения холодной штамповки можно легко автоматизировать, что дает возможность изготавливать продукцию с его помощью с высокой производительностью.

Эти детали были изготовлены методом холодной штамповки

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

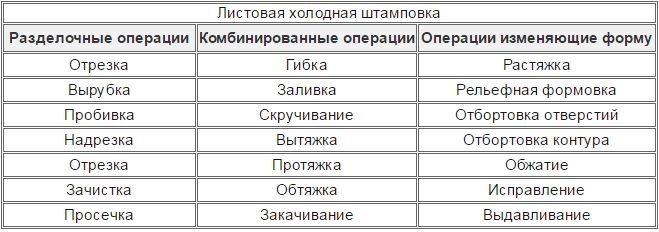

Классификация основных операций штамповки

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Вырубка шайб – простейший пример холодной штамповки

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

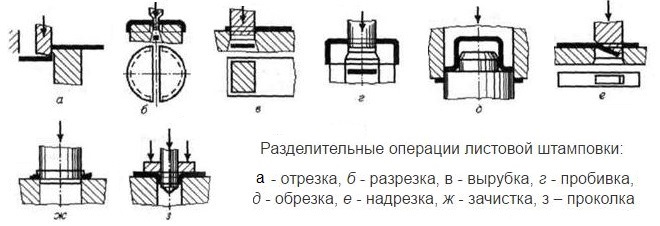

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Типы разделительных операций листовой штамповки

Типы формоизменяющих операций листовой штамповки

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

Виды и способы современной штамповки металла

Штамповка металла: особенности технологии. Альтернативные методы пластичной деформации металла. Холодная и горячая листовая и объемная штамповка. Технологические операции холодной штамповки. Используемое оборудование прессы и автоматические линии.

Штамповка металла – это технологическая операция, которая представляет собой контролируемый процесс изменения формы и размеров заготовки под действием давления. Процесс отличается высокой производительностью, а потому широко используется в различных отраслях промышленности.

Технология имеет богатую историю, однако ее механизация началась в 50-х годах XIX века: к процессу стали подключать станки, что увеличило производительность и повысило качество изделий. Современное штамповочное оборудование позволяет изготавливать различные детали: от мелких элементов часового механизма до составных частей летательных аппаратов.

В серийном производстве активно применяется листовая штамповка. С помощью данной технологии обрабатывают металл, пластик и другие материалы. Процесс отличается высокой производительностью, стабильностью и точностью.

Холодная штамповка считается наиболее прогрессивным методом обработки давлением. Как следует из названия, это производственные операции без предварительного нагрева заготовки. Такой подход позволяет повысить прочность и чистоту поверхности изделия.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Помимо производственных функций, энергию взрыва используют в качестве привода подвижных частей оборудования. Метод был разработан в Харьковском авиационном институте в 1949 году.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

По сравнению с горячей ковкой ГОШ обладает гораздо большей производительностью и точностью работ. Требования к подготовке оператора оборудования не отличаются строгостью: среднее время обучения специалиста составляет 6 месяцев. К недостаткам относят ограничение по массе конечного изделия и высокую стоимость штамповочного оборудования.

Метод холодной объемной штамповки

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

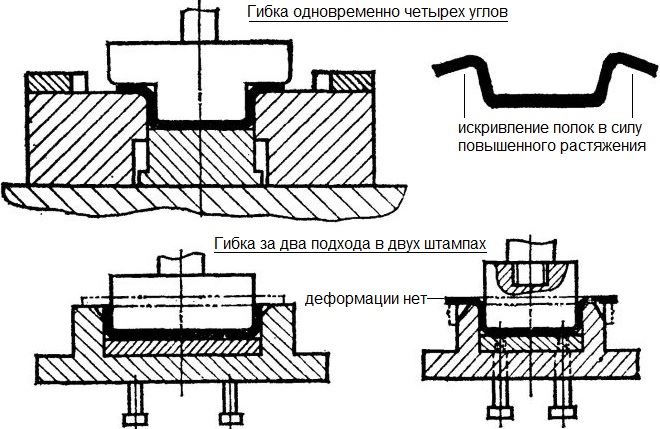

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Классификация оборудования для штамповки

Штамповочное производство и оборудование для него регламентированы требованиями межгосударственных стандартов. Кроме того, ГОСТ устанавливает предельно допустимый расход материалов и утверждает правила разработки проектов.

Рассмотрим оборудование, которое применяется на производственных предприятиях.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Автоматические штамповочные линии

Современные станкостроительные предприятия предлагают широкий выбор автоматических штамповочных линий и комплексов для решения различных задач. Станки представляют собой высокотехнологичное оборудование, изготовленное под руководством квалифицированных инженеров-технологов.

Современные комплексы оснащают системами ЧПУ с центральным сенсорным дисплеем, что сводит функции оператора к минимуму.

Штамповка металла – востребованная технология, которая позволяет производить детали с высокими эксплуатационными характеристиками. Как вы считаете, могут ли полуавтоматические станки конкурировать с числовым программным управлением или такое оборудование является устаревшим? Поделитесь вашим мнением в блоке комментариев.

Холодная штамповка

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

- Холодная сварка

- Холодная эмиссия

Полезное

Смотреть что такое “Холодная штамповка” в других словарях:

Холодная штамповка — Обработка металлов давлением технологический процесс формообразования изделия без изменения исходной массы заготовки путем её пластического деформирования. Содержание 1 Виды обработки металлов давлением 1.1 Прокатка 1.2 Прессование … Википедия

холодная штамповка — [cold pressing] штамповка (1.) без предварительного нагревания заготовки при t Энциклопедический словарь по металлургии

ХОЛОДНАЯ ШТАМПОВКА — процесс штамповки без нагрева обрабатываемого материала. X. ш. получают заготовки и готовые изделия из листового и полосового материала от деталей часового механизма до кузовов автомобилей. Используется также холодная объёмная штамповка кованых… … Большой энциклопедический политехнический словарь

ХОЛОДНАЯ ОБРАБОТКА ДАВЛЕНИЕМ — технологические процессы обработки металлов давлением при комнатной температуре или, реже, с незначительным подогревом (ниже температуры рекристаллизации). Процесс обеспечивает получение металлических изделий с чистыми поверхностями, точными… … Большая политехническая энциклопедия

Штамповка — процесс обработки металлов давлением (См. Обработка металлов давлением), при котором формообразование детали осуществляется в специализированном инструменте Штампе; разновидность кузнечно штамповочного производства (См. Кузнечно… … Большая советская энциклопедия

Штамповка — [forging, stamping, pressing] 1. Способ обработки металлов давлением, при котором формообразование металла осуществляется в результате пластического деформирования в полостях штампа при взаимодействии его частей под действием внешних сил. 2.… … Энциклопедический словарь по металлургии

Холодная высадка — операция холодной объёмной штамповки получение деталей (заготовок) с местными утолщениями путём уменьшения длины части заготовки (местная Осадка) без нагрева металла. Х. в. основная операция получения деталей типа болтов, винтов, заклёпок … Большая советская энциклопедия

ХОЛОДНАЯ ОБРАБОТКА ДАВЛЕНИЕМ — процессы обработки металлов давлением при комнатной темп ре или, реже, с подогревом (ниже темп ры рекристаллизации). X. о. д. обеспечивает получение металлич. изделий с чистыми поверхностями, точными размерами, с более высокими механич. св вами,… … Большой энциклопедический политехнический словарь

Холодная гибка — Штамповочный пресс Штамповка процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки листовая и объёмная. Листовая штамповка… … Википедия

Штамповка — Штамповочный пресс Штамповка процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки листовая и объёмная. Листовая штамповка… … Википедия

Лекция 12. Холодная штамповка

Лекция 12. Холодная штамповка

Холодной называют штамповку без нагрева заготовок. Ее разделяют на объемную и листовую.

1. Холодная объемная штамповка (ХОШ)

Холодная объемная штамповка позволяет почти полностью исключить обработку резанием. Основные виды холодной объемной штамповки: выдавливание, высадка, объемная формовка и калибровка (чеканка). Холодное выдавливание аналогично прессованию, а холодная высадка, объемная формовка и калибровка аналогичны соответствующим процессам горячей объемной штамповки. Но они обеспечивают достижение большей точности и более качественной поверхности деталей (шероховатость поверхности  0,4 мкм, допуски 0,02–0,05 мм).

0,4 мкм, допуски 0,02–0,05 мм).

В качестве заготовок для ХОШ чаще всего применяют прутковый материал из углеродистых, легированных сталей, цветных металлов и их сплавов, обладающих в холодном состоянии необходимой пластичностью. Большое значение имеет подготовка поверхности заготовок: удаление загрязнений, поверхностных дефектов и т. д.

Штамповку осуществляют в тех же штампах, которые применяются для горячей обработки.

Выдавливание

Выдавливание – образование заготовки путем пластического течения материала в полости штампа.

Различают прямое, обратное, боковое и комбинированное выдавливание.

Рис.1. Схемы выдавливания

При прямом выдавливании металл течет из матрицы в направлении, совпадающем с направлением движения пуансона (рис.1а, б). Этим способом можно получить детали типа стержня с утолщением, трубки с фланцем, стаканы с фланцем.

При обратном выдавливании металл течет в направлении, противоположном направлению движения пуансона, в кольцевой зазор между пуансоном и матрицей для получения полых деталей с дном (рис. 1в).

При боковом выдавливании металл течет в боковые отверстия матрицы под углом к направлению движения пуансона (рис.1г). Таким образом, можно получить детали типа тройников, крестовин и т. п.

При комбинированном выдавливании металл течет по нескольким направлениям (рис.1д). Возможны сочетания различных схем.

Пластическое деформирование выдавливанием происходит в условиях неравномерного всестороннего сжатия и обеспечивают высокую степень деформации.

Из-за высокой стоимости штампов выдавливание целесообразно применять в условиях крупносерийного и массового производства.

Холодная высадка

Высадка – образование на заготовке местных утолщений требуемой формы в результате осадки ее конца. Применяется при изготовлении широкого ассортимента деталей в массовом производстве: болтов, винтов, гаек, заклепок, гвоздей, спиц и т. д.

Исходной заготовкой служат проволока или прутки. Выполняют высадку на холодно-высадочных автоматах.

В первом переходе ролики 2 подают пруток 1 до упора 4, после чего матрица 3 перемещается на позицию высадки, отрезая от прутка мерную заготовку.

Во втором переходе ударом высадочного пуансона 5 производится высадка головки. После возвращения пуансона в исходное положение заклепка выталкивается толкателем 6, который также возвращается в исходное положение, а матрица вновь уходит на линию подачи.

Расчет числа переходов высадки производится в основном по соотношению длины высаживаемой части  и диаметра заготовки

и диаметра заготовки , которое характеризует устойчивость к продольному изгибу. При

, которое характеризует устойчивость к продольному изгибу. При  используют один переход, при

используют один переход, при – два перехода, при

– два перехода, при – три перехода. При большом количестве переходов происходит упрочнение металла, поэтому требуется отжиг.

– три перехода. При большом количестве переходов происходит упрочнение металла, поэтому требуется отжиг.

Производительность автоматов достигает 400 изделий в минуту. По сравнению с изготовлением резанием высадка обеспечивает до 30–40% экономии металла.

2. Листовая штамповка

Листовая штамповка – способ изготовления плоских и объемных тонкостенных изделий из заготовки в виде ленты, полосы, рулона.

Характеризуется высокой производительностью, стабильностью качества и точности, низкой себестоимостью изготовляемых деталей, возможностью полной автоматизации. Производительность листовой штамповки – до 40 тысяч деталей в смену.

Толщина заготовки при листовой штамповке обычно не более 10 мм, но иногда может превышать 20 мм, в этом случае штамповка осуществляется с предварительным подогревом до ковочных температур.

При листовой штамповке используют: низкоуглеродистые стали, пластичные легированные стали, цветные металлы и сплавы на их основе, драгоценные металлы, а также неметаллические материалы: органическое стекло, фетр, целлулоид, текстолит, войлок и др. Используется также биметаллический и многослойный лист.

Операции листовой штамповки подразделяются на разделительные и формоизменяющие.

В разделительных операциях этап пластического деформирования материала обязательно завершается его разрушением. К разделительным операциям относят:

1. Отрезка – полное отделение части заготовки по незамкнутому контуру путем сдвига. Отрезка осуществляется на ножницах с параллельными ножами, с наклонно расположенными ножами (гильотинные), с помощью дисковых ножей, с помощью отрезных штампов.

Рис.2. Схемы отрезки: а) наклонно расположенными ножами б) дисковыми ножами

В ножницах с прямолинейным движением ножей (рис.2а) в боковых направляющих станины вверх и вниз перемещается ползун с укрепленным на нем верхним ножом; нижний нож укреплен неподвижно в станине. Подъем и опускание верхнего ножа осуществляется кривошипно-шатунным механизмом. Разрезаемый лист укладывается на стол ножниц и прижимается к нему пневматическим или гидравлическим прижимами. В гильотинных ножницах режущие кромки ножей с целью уменьшения усилия резания наклонены друг к другу под углом створа  =1–5о. Лист подают до упора, определяющего ширину отрезаемой полосы В. Длина отрезаемой полосы L не должна превышать длины ножей.

=1–5о. Лист подают до упора, определяющего ширину отрезаемой полосы В. Длина отрезаемой полосы L не должна превышать длины ножей.

Усилие резания определяется по формулам:

-для ножниц с параллельными ножами

-для гильотинных ножниц

где: В–длина линии отреза, мм; S–толщина материала, мм;  –сопротивление срезу, равное 0,8–0,9 предела прочности материала;

–сопротивление срезу, равное 0,8–0,9 предела прочности материала;  – угол скоса верхнего ножа.

– угол скоса верхнего ножа.

Ножницы с вращательным движением режущих кромок – дисковые (рис.2б). Применяются для разрезания листовых полос неограниченной длины, а также для резки по криволинейному контуру. Вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки под действием сил трения. Режущие кромки ножей заходят одна за другую, это обеспечивает прямолинейность линии отрезки. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть в 30…70 раз больше толщины заготовки, увеличиваясь с уменьшением коэффициента трения.

2. Вырубка – отделение части заготовки по замкнутому контуру, при этом отделяемая часть является изделием.

Пробивка – отделение части заготовки по замкнутому контуру, при этом отделяемая часть является отходом.

Основным технологическим параметром операций является радиальный зазор между пуансоном и матрицей . Зазор

. Зазор  назначают в зависимости от толщины

назначают в зависимости от толщины  и механических свойств заготовки, он приближенно составляет

и механических свойств заготовки, он приближенно составляет  . Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке – за счет увеличения отверстия в матрице.

. Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке – за счет увеличения отверстия в матрице.

Рис.3 Схема процессов вырубки (а) и пробивки (б)

1 – пуансон, 2 – матрица, 3 – изделие, 4 – отход

При штамповке мало – и среднегабаритных деталей из одной листовой заготовки вырубают несколько плоских заготовок для штамповки. Между смежными контурами вырубаемых заготовок оставляют перемычки шириной, примерно равной толщине заготовки. В отдельных случаях смежные заготовки вырубают без перемычек (экономия металла при ухудшении качества среза и снижении стойкости инструмента).

Расположение контуров смежных вырубаемых заготовок на листовом материале называется раскроем. Часть заготовки, оставшаяся после вырубки – высечкой.

Высечка составляет основной отход при листовой штамповке. Тип раскроя следует выбирать из условия уменьшения отхода металла в высечку (рис. 4).

Рис.4. Примеры раскроя материала с перемычками (а) и без перемычек (б)

Экономия металла может быть получена: уменьшением расхода металла на перемычки, применением безотходного и малоотходного раскроя, повышением точности расчета размеров заготовки и уменьшением припусков на обрезку.

Усилие вырубки или пробивки определяется по формулам:

– для круглого контура  ;

;

– для произвольного контура  ,

,

где: L–длина линии реза или периметр вырубки; S– толщина заготовки; d–диаметр вырезаемого отверстия;  –сопротивление срезу.

–сопротивление срезу.

Формоизменяющие операции – это операции, посредством которых плоская заготовка превращается в пространственную деталь требуемой формы без изменения толщины материала. Основные формообразующие операции: гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка.

1. Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы. Гибку производят в штампах, а также вращающимися фигурными роликами, играющими роль матрицы, на профилегибочных станах.

Рис.5. Схема гибки

1–матрица, 2–заготовка, 3–пуансон,  –угол гибки, NN– нейтральный слой, R–радиус скругления

–угол гибки, NN– нейтральный слой, R–радиус скругления

В местах изгиба наружные слои заготовки растягиваются, а внутренние – сжимаются. Между ними расположен нейтральный слой NN, не испытывающий ни растяжения, ни сжатия. По развернутой длине нейтрального слоя определяется размер заготовки до гибки.

Гибка осуществляется в результате упругопластической деформации. при которой наряду с пластической происходит значительная упругая деформация металла. Поэтому после гибки растянутые и сжатые слои металла стремятся возвратиться в исходное положение. Вследствие этого форма детали после гибки не будет соответствовать форме штампа на величину угла пружинения, который необходимо учитывать при изготовлении инструмента. Угол пружинения равен 1–8о.

С уменьшением радиуса скругления пуансона R возрастает вероятность образования трещин, идущих от наружной поверхности в толщину заготовки, поэтому в зависимости от пластичности металла  .

.

Усилие гибки определяется по формуле:

,

,

где: В–ширина заготовки, S–толщина металла.

2. Вытяжка– образование полого изделия из плоской или полой заготовки. Вытяжку осуществляют в вытяжных штампах на кривошипном прессе (рис.6).

Вырубленную заготовку диаметром  укладывают на плоскость матрицы. Пуансон надавливает на заготовку, и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали. Диаметр вытягиваемого изделия

укладывают на плоскость матрицы. Пуансон надавливает на заготовку, и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали. Диаметр вытягиваемого изделия  .

.

Рис.6. Схема вытяжки

Формоизменение при вытяжке оценивают коэффициентом вытяжки  , который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 1,8–2,1.

, который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 1,8–2,1.

При  возможны потеря устойчивости фланца и образование складок при вытяжке. Их предотвращают прижимом фланца заготовки к матрице с определенным усилием

возможны потеря устойчивости фланца и образование складок при вытяжке. Их предотвращают прижимом фланца заготовки к матрице с определенным усилием . Давление прижима составляет 1–3 МПа. Опасность разрушения заготовок устраняют также скруглением кромок пуансонов и матриц

. Давление прижима составляет 1–3 МПа. Опасность разрушения заготовок устраняют также скруглением кромок пуансонов и матриц  и применением правильно подобранных смазок для уменьшения сил трения между поверхностями заготовок и инструмента.

и применением правильно подобранных смазок для уменьшения сил трения между поверхностями заготовок и инструмента.

Различают вытяжку без утонения стенки и с утонением стенки. Вытяжкой без утонения стенки получают полую деталь из листа без изменения его толщины. Это достигается тем, что зазор мезду пуансоном и матрицей принимается равным  . При

. При  производится вытяжка с утонением стенки, при которой длина полой детали увеличивается за счет утонения боковых стенок. Допустимое уменьшение толщины стенок за один проход составляет 40–60%.

производится вытяжка с утонением стенки, при которой длина полой детали увеличивается за счет утонения боковых стенок. Допустимое уменьшение толщины стенок за один проход составляет 40–60%.

Детали с большим формоизменением заготовки получают за несколько операций вытяжки с постепенным уменьшением диаметра полой детали и увеличением ее высоты. При последующих переходах  .

.

Промежуточный отжиг для устранения наклепа позволяет увеличить КВ до 1,4-1,6.

3. Отбортовка–образование борта (горловины) вокруг отверстия в заготовке.

Рис.7. Схема отбортовки

1–изделие; 2–заготовка; 3–пуансон; 4–матрица

Операция характеризуется коэффициентом отбортовки

,

,

где; dО–диаметр отверстия в плоской заготовке. Во избежание образования продольных трещин необходимо, чтобы КО=1,2–1,8. При отбортовке мелких отверстий стремятся совмещать отбортовку с пробивкой.

Отбортовку применяют для изготовления кольцевых деталей с фланцами и для образования уступов в деталях для нарезания резьбы, сварки или сборки, а также для увеличения жесткости конструкции при малой ее массе.

4. Обжим – уменьшение периметра поперечного сечения концевой части полой заготовки.

Рис.8. Схема обжима

Производится заталкиванием заготовки в сужающуюся полость матрицы (рис. 8).

Операция характеризуется коэффициентом обжима  . Во избежание образования продольных складок в обжимаемой части необходимо, чтобы КО=1,2–1,4. Для большего формообразования делают несколько последовательных операций обжима.

. Во избежание образования продольных складок в обжимаемой части необходимо, чтобы КО=1,2–1,4. Для большего формообразования делают несколько последовательных операций обжима.

5. Раздача – увеличение периметра поперечного сечения концевой части полой заготовки. Раздача – операция, противоположная обжиму.

Инструмент и оборудование для листовой штамповки

В качестве инструмента при листовой штамповке используют штампы. По технологическому признаку различают штампы простого, последовательного и совмещенного действия. Штампы простого действия – однооперационные, штампы последовательного и совмещенного действия – многооперационные.

В штампе простого действия за один ход ползуна выполняется одна операция.

В штампе последовательного действия за один ход ползуна выполняется одновременно две или большее число операций в различных позициях, а заготовка после каждого хода пресса перемещается на шаг подачи.

В штампе совмещенного действия за один ход ползуна пресса две и большее число операций выполняются в одной позиции без перемещения заготовок в направление подачи.

Холодную листовую штамповку осуществляют в основном на кривошипных прессах. Для крупногабаритных изделий из толстых листов применяются гидравлические прессы.