Что такое порошковая металлургия

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ

Энциклопедия Кольера. — Открытое общество . 2000 .

- ФАРМАЦЕВТИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ

- КАНИФОЛЬ

Полезное

Смотреть что такое “ПОРОШКОВАЯ МЕТАЛЛУРГИЯ” в других словарях:

Порошковая металлургия — Порошковая металлургия технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных… … Википедия

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, производство порошков металлов и изделий из них. Порошки прессуются в желаемые формы и затем нагреваются несколько ниже ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ. Использование порошков является более экономичным, чем использование… … Научно-технический энциклопедический словарь

порошковая металлургия — Ндп. металлокерамика Область науки и техники, охватывающая производство металлических порошков а также изделий из них или их смесей с неметаллическими порошками. [ГОСТ 17359 82] Недопустимые, нерекомендуемые металлокерамика Тематики порошковая… … Справочник технического переводчика

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, производство металлических порошков и изделий из них, их смесей и композиций с неметаллами, а также изделий с различной степенью пористости. Изделия получают прессованием с последующей или одновременной термической,… … Современная энциклопедия

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — производство порошков металлов и изделий из них, их смесей и композиций с неметаллами. Порошки вырабатываются механическим измельчением или распылением жидких исходных металлов, высокотемпературным восстановлением и термической диссоциацией… … Большой Энциклопедический словарь

Порошковая металлургия — ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, производство металлических порошков и изделий из них, их смесей и композиций с неметаллами, а также изделий с различной степенью пористости. Изделия получают прессованием с последующей или одновременной термической,… … Иллюстрированный энциклопедический словарь

порошковая металлургия — [powder metallurgy] раздел науки и отрасль металлургической и машиностроительной промышленности, включающий технологические процессы получения порошков металлов, сплавов и химических соединений, производства из них полуфабрикатов и готовых… … Энциклопедический словарь по металлургии

Порошковая металлургия — 1. Порошковая металлургия Ндп. Металлокерамика D. Pulvermetallurgie Е. Powder metallurgy F. Métallurgie des poudres Источник: ГОСТ 17359 82: Порошковая металлургия. Термины и определения оригинал документа Смотри также родствен … Словарь-справочник терминов нормативно-технической документации

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — область науки и техники, охватывающая совокупность методов изготовления порошков металлов, сплавов и металлоподобных соед., полуфабрикатов и изделий из них или их смесей с неметаллич. порошками без расплавления осн. компонента. Практика… … Химическая энциклопедия

порошковая металлургия — отрасль науки и техники, занимающаяся получением порошков металлов, сплавов и бескислородных соединений, а также материалов и изделий на их основе. Получение кислородных соединений типа оксидов – это область керамического производства, хотя… … Энциклопедия техники

Особенности технологии порошковой металлургии

Порошковая металлургия – отрасль промышленности, включающая в себя определенный набор способов производства металлических порошков, а также изготовление деталей из этих материалов. Это направление металлургии как способ получения готовых изделий начало активно развиваться около ста лет назад.

Плюсы производства

Такой способ производства деталей имеет ряд преимуществ, которые позволяют ему вытеснять более дорогие методы обработки металлов: литье, ковку и штамповку.

Существующий ряд преимуществ:

- Экономичность – исходным материалом для изготовления порошков являются разного типа отходы, например, окалина. Этот отход металлургического производства больше нигде не используется, а методы порошковой металлургии позволяют компенсировать такие технологические потери.

- Точность геометрических форм деталей. Изделия, изготовленные методом порошковой металлургии, не нуждаются в последующей обработке резанием. Следовательно, производство осуществляется с низким процентом отходов.

- Высокая износостойкость изделий.

- Простота технологического процесса.

Технология производства методом порошковой металлургии имеет много общего с изготовлением керамических изделий.

Эти процессы объединяет то, что сырьевой материал (в одном случае это песок и глина, в другом – металл) погружается в раскаленную печь. В итоге получается пористая структура материала. Такая схожесть технологических процессов привела к тому, что детали, изготовленные методом порошковой металлургии, называют металлокерамическими.

Технологический процесс производства порошков

Получение металлокерамической детали начинается с изготовления порошков. Порошки бывают разных фракций и различных размеров. Отсюда – различие в способах их производства.

Существуют две группы принципиально разных методов получения порошков:

- Физико-механические методы – измельчение посредством механического воздействия на металлические частицы в твердой или жидкой фазе. Эти методы основаны на комбинировании статических и ударных нагрузок.

- Химико-металлургические методы – изменение фазового состояния исходного сырья. Это восстановление окислов и солей, электролиз, термическая диссоциация карбонильных соединений.

Имеются ключевые моменты применяющихся способов производства металлических порошков:

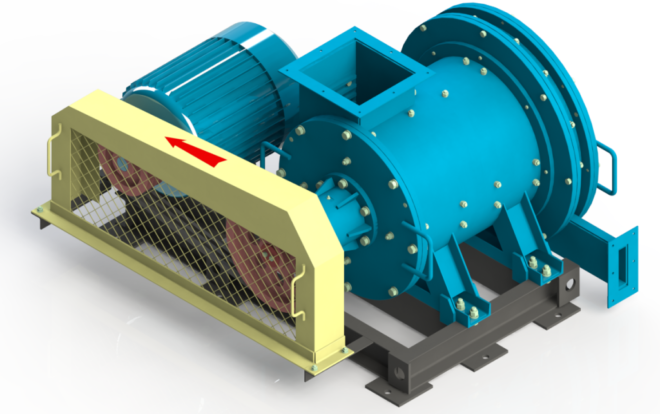

- Шаровой способ – мелкие металлические обрезки со стружкой дробятся и перетираются в шаровой мельнице.

- Вихревой способ – нагнетание в специальных мельницах (при помощи вентиляторов) сильного воздушного потока, приводящего к взаимному столкновению частиц металла. На выходе получается качественно измельченный порошок, с блюдцеобразной формой зерен.

- Применение специальных дробилок. Принцип действия таких устройств основан на измельчении металлических частиц с помощью ударного воздействия падающего груза.

- Распыление – легкоплавкий металл, находящийся в жидкой фазе, распыляется потоком сжатого воздуха. После этого его отправляют для размельчения к быстровращающемуся диску.

- Электролиз – металл восстанавливается из расплава под воздействием электрического тока, что делает его хрупким. Это свойство дает ему возможность легко перемалываться в мельнице до состояния порошка. Форма зерен порошка при этом дендритная.

Физико-механические методы

Порошок требуемых фракций получают в центробежных мельницах разного типа.

Первичное измельчение – промежуточный этап производства порошков. Его осуществляют в конусных и валковых дробилках. В этих устройствах получат мелкие частицы металла с размером, не превышающим 1 см.

Процедура измельчения может длиться, в зависимости от применяемой технологии, от одного часа до 3–4 суток. Когда требуется сократить этот процесс, применяются уже не шаровые, а вибрационные мельницы.

В таких мельницах интенсивность процесса возрастает за счет присутствия усилий резания и создания переменных напряжений. Окончательный размер порошковых частиц составляет от 0,009 мм до 1 мм.

С целью повышения производительности процесса измельчения, его осуществляют в условиях жидкостного воздействия – для недопущения распыления металла. Объем задействованной жидкости составляет 40% от массы измельчаемых частиц.

Для измельчения твердосплавных частиц применяют планетарные центробежные мельницы. Отрицательной стороной работы такого устройства считается периодичность ее работы.

Физико-механические методы не подходят в случае необходимости измельчения цветных металлов, обладающих высокой пластичностью. Пластичные металлы измельчаются вихревыми мельницами, их принцип действия основан на измельчении частиц путем их взаимных ударов.

Химико-металлургические методы

Чаще остальных применятся метод восстановления железа. Выполняется он из рудных окислов или окалины, образующейся в процессе горячей прокатки. Во время реакции восстановления металла нужно постоянно отлеживать количество газообразных соединений в составе порошка.

Превышение предельно допустимой нормы их содержания, приведет к повышенной хрупкости порошка. А это, в свою очередь, делает невозможным операцию прессования. Если избежать этого превышения не удалось, применяют вакуумную обработку, удаляющую большое количество газов.

Способ, основанный на распылении и грануляции – самый дешевый и простой при получении порошков. Дробление происходит под воздействием струй расплава или инертного газа. Распыление осуществляется с помощью форсунок. Регулируемые параметры процесса распыления – температура и давление газового потока. Охлаждение – водяное.

Применение электролиза как метода производства порошков наиболее целесообразно для задачи получения медных порошков, которые имеют высокую степень чистоты.

Производство порошковых изделий

Свойства металлических порошков

Порошки, как и любой другой материал, имеет ряд стандартных свойств, которые влияют на его технологическую пригодность. Специалисты к ним относят следующие свойства:

- плотность порошков, именуемая пикнометрической, определяется химической чистотой порошка и степенью его пористости;

- насыпной плотностью порошков называется его масса, полученная при свободном наполнении емкости определенного объема;

- текучестью порошков считается быстрота наполнения емкости определенного объема. Это очень важный технологический параметр, потому как от него зависит производительность последующего прессования;

- пластичность – свойство порошков принимать заданную форму и сохранять ее после прекращения нагрузки.

Получение изделий из порошков

В независимости от метода получения металлических порошков, его дальнейший путь лежит через обработку давлением с помощью специальных пресс-форм.

Для формообразования изделий из порошков применяют прессование с применением пресс-форм, прокатку и шликерную формовку.

Последняя является аналогом литья расплавленного металла в форму. Таким способом изготавливаются детали, имеющие форму тел вращения.

Формовка

Формование порошков – подготовительная операция, предваряющая процесс прессования. Включает в себя термообработку, подготовку смеси и дозировку. Повысить свойства пластичности порошков помогает термический отжиг.

Термообработка проходит в среде защитных газов при температуре от 40 до 60 процентов от температуры плавления металла. Для получения однородности состава порошков, они подвергаются обязательно операции сепарирования: просеивания металлических частиц через специальные сита. Только после того, как порошок просеян, следует переходить к приготовлению смеси порошков нужного состава.

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.

Области применения деталей порошковой металлургии

Порошковая индустрия как способ изготовления и обработки металлов очень разнообразен по своим технологическим методам. Это дает возможность получать детали требуемого состава и необходимых свойств.

Применяя методы порошковой металлургии производства, специалисты могут производить новейшие композитные материалы, получения которых традиционными методами невозможно. Производство деталей машин и механизмов из металлических порошков дает существенную экономию на материале, за счет получения низкого расходного коэффициента.

Металлокерамические изделия применяются в широком спектре областей приборостроения, радиоэлектроники и машиностроения. Применяются порошки и в производстве режущего инструмента: резцов, сверл.

Производство изделий из металлических порошков в настоящий момент имеет высокую степень автоматизации. Технологическая простота операций позволяет применять работников без высокой квалификации. Эти факторы благоприятно отражаются на себестоимости продукции порошковой металлургии.

При уровне пористости порошков, который не превышает норму, они не уступают по показателю коррозионной стойкости. Особенно деталям, изготовленными стандартными способами.

Изделия порошковой металлургии обладают способностью хорошо переносить резкие скачки температур. Поэтому они применяются в средах, работающих в таких условиях.

Детали узлов трения

Специфика применения металлокерамических изделий обусловлена их свойством хорошо удерживать смазочные материалы. Эта их особенность определяется пористой структурой.

Это свойство способствует изготовлению из порошков деталей, испытывающих в своей работе трение: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

Пористая структура подшипников из порошков позволяет пропитывать их маслом. Впоследствии смазка попадает на трущиеся поверхности. Такие подшипники получили название самосмазывающиеся.

Они имеют следующие достоинства:

- экономичность – применение таких подшипников позволяет уменьшить расход масла;

- износостойкость;

- экономия на материале. Замена дорогостоящей бронзы и баббита на железо.

Свойство пористости металлокерамических деталей специалисты могут усилить, если при изготовлении добавлять в них графит, который, как известно, обладает высокими смазывающими свойствами. Подшипники с повышенным содержанием графита не нуждаются в применении масла.

Композитные материалы

Большое развитие порошковая индустрия получила с развитием высокотехнологичной техники, требующей изделий из композитных материалов. Отличие композитов от сплавов состоит в возможности получать прочные соединения разнородных металлических и неметаллических компонентов.

Выплавка традиционным способом в металлургических печах не создает растворов, например, вольфрама и меди. После возникновения композитных материалов эта проблема была решена.

Достигается такой результат обыкновенным смешиванием нужных компонентов, приданием формы на прессе с последующим спеканием.

Ядерное топливо также является композитным материалом.

Твердые сплавы

Твердосплавные изделия получают методами металлокерамики. Повышенная твердость достигается включением в состав карбидных включений. Как известно, с увеличением доли углерода в металле, возрастает его твердость.

Карбидные соединения дают высокую вязкость, сохраняя прочностные свойства порошка. Металлокерамические детали нужны там, где необходима их высокая износостойкость. Чаще всего, это режущий инструмент, а также твердосплавные матрицы и пуансоны для листовой штамповки.

Порошковая металлургия

Контактные материалы

Изделия из электроконтактных материалов. Порошковая индустрия незаменима для производства электрических контактов, применяемых в электронике и радиотехнике. В этих отраслях применяются так называемые ферромагнитные порошки.

Другие сферы применения порошков

Еще одним полезным свойством порошков является их жаростойкость, что позволяет применять их в различных тормозных механизмах. Жаростойкие свойства металлокерамики возрастают с добавлением в ее состав хрома, никеля и вольфрама.

Практически все современные магнитные детали производятся из металлических порошков. Технология порошковой металлургии позволяет получить соединения железа с различными силикатами.

Применяют металлокерамические изделия также для фильтрации газов и горючих веществ.

Недостатки порошков

Среди недостатков методов порошковой металлургии следует выделить невозможность изготовления деталей, имеющих сложную геометрическую форму, а также относительно небольшой размер изделий. Прочность и однородность структуры порошков уступает деталям, изготовленным методами объемной штамповки, горячей ковки и волочения.

Детали, изготовленные из порошков, имеют более низкую плотность, в сравнении с деталями, изготовленными обработкой металлов давлением. Этот фактор имеет повышенное значение, когда нужно облегчить какой-либо узел механизма. Это дает возможность инженерам-конструкторам решать задачи уменьшения расхода металла, не теряя эксплуатационных свойств деталей.

Порошковая металлургия требует строго соблюдения мер пожарной безопасности. Склонность к самовозгоранию порошков – опасный производственный фактор, требующий четкого соблюдения правил техники безопасности.

Будущее порошковой металлургии

Развитие порошковой металлургии обязано преследовать цель увеличения номенклатуры изделий, которые мастера могут изготовить этим способом.

Детали сложных конфигураций, которые сейчас получают на заводах только обработкой резанием, должны в будущем изготавливаться методами порошковой металлургии. Это позволит уменьшить материалоемкость производства сложных деталей.

Дальнейшая автоматизация производственного процесса – отличительная черта современных промышленных предприятий. Касается она и производства изделий из металлических порошков.

Снижение влияния человеческого фактора на технологический процесс, повышает точность изготовления деталей.

Качество изделий порошковой металлургии с течением времени должно конкурировать с передовыми технологиями производства деталей машин и механизмов. Повышение качества и снижение себестоимости готовой продукции – приоритетная задача предприятий порошковой металлургии.

Видео: Получение порошков

Порошковая металлургия

Из металлов и различных сплавов могут производиться порошковые составы. Они могут применяться самым различным образом для защиты заготовок и деталей. Порошковая металлургия – активно развивающаяся область, которая имеет огромное количество особенностей. Это направление металлургии появилось более ста лет назад.

Получение порошков

Для производства порошка могут применяться самые различные технологии, но их объединяют следующие моменты:

- Экономичность. В качестве сырья могут использоваться отходы металлургической промышленности. Примером назовем окалину, которая сегодня нигде не применяется. Кроме этого, могут применять и другие отходы.

- Высокая точность геометрических форм. Изделия, получаемые при применении рассматриваемой технологии порошковой металлургии, обладают точными геометрическими формами, последующая механическая обработка не требуется. Этот момент определяет относительно небольшое количество отходов.

- Высокая износостойкость поверхности. За счет мелкозернистой структуры получаемые изделия обладают повышенной твердостью и прочностью.

- Невысокая сложность технологий порошковой металлургии.

Рассматривая наиболее распространенные технологии порошковой металлургии отметим, что они делятся на две основные группы:

- Физико-механические методы заключаются в измельчении сырья, за счет чего размер частиц становится небольшим. Подобного рода процессы производства характеризуются комбинированием различной нагрузки, которая оказывает воздействие на сырье.

- Химико-металлургические методы используются для изменения фазового состояния применяемого сырья. Примером подобного производства можно назвать восстановление солей и окислов, а также других соединений металлов.

Кроме этого, выделим следующие особенности производства порошка:

- Шаровой способ предусматривает переработку металлических обрезков в шаровой мельнице. За счет тщательного дробления получается мелкозернистый порошок.

- Вихревой способ заключается в применении специальной мельницы, которая создает сильный воздушный поток. Столкновение крупных частиц становится причиной получения мелкого порошка.

- Применение дробилок. Нагрузка, которая создается при падении груза большой массы, приводит к измельчению материала. Ударная нагрузка воздействует с определенной периодичностью, за счет чего и происходит дробление состава.

- Распыление сырья в жидком виде под воздействием сжатого воздуха. После получения хрупкого состава, металл пропускается через специальное оборудование, которое перемалывает его для получения порошка.

- Электролиз – процесс восстановления металла из жидкого состава под воздействием электрического тока. За счет повышения показателя хрупкости сырье может быстро перемалываться в специальных дробилках. Данный метод обработки позволяет получить зерно дендритной формы.

Некоторые из приведенных выше технологий порошковой металлургии получили большое распространение в промышленности по причине высокой производительности и эффективности, другие сегодня практически не применяются из-за повышения стоимости получаемого сырья.

Компактирование

Порошковая металлургия также предусматривает проведение процедуры, которая основана на получении полуфабрикатов в виде прутков и лент. После прессования можно получить практически готовое к применению изделие.

К особенностям процесса компактирования можно отнести нижеприведенные моменты:

- В качестве сырья при проведении рассматриваемого процесса применяется сыпучее вещество.

- После прохождения компактирования сыпучий порошок становится компактным материалом с пористой структурой. Прочность получаемого изделия приобретается в ходе проведения других процессов обработки.

Принцип порошковой металлургии

Рассматривая процесс прессования порошка, отметим применение следующих технологий:

- прокатывание;

- шликерное литье;

- изостатическое прессование за счет оказания давления газом или жидкостью;

- прессование с одной или обеих сторон при применении специальных металлических матриц;

- инжекционный метод.

Для того чтобы ускорить процесс компактирования, изделия порошок подвергается воздействию высокой температуры. В большинстве случаев расстояние между отдельными частицами уменьшается за счет воздействия высокого давления. Большой прочностью обладают порошки, изготавливаемые из мягких металлов.

Спекание

Финальный этап в порошковой металлургии заключается в воздействии высокой температуры. Практически любой метод порошковой металлургии предусматривает воздействие высокой температуры. Проводится спекание для достижения следующих целей:

- для повышения плотности изделия;

- для придания определенных физико-механических качеств.

Для термического воздействия проводится установка специального оборудования. Защитная среда, как правило, представлена инертными газами, к примеру, водородом. Процесс спекания может проводится и в вакууме для повышения эффективности применяемой технологии.

Индукционный метод нагрева также пользуется большой популярностью. Он предусматривает использование индукционных печей, которые производят или изготавливают своими руками. В продаже встречается оборудование, способное объединять несколько технологических процессов: спекание и прессование.

Применение продуктов порошковой металлургии

Порошковую металлургию применяют в авиации, электротехнике, радиотехнике и многих других отраслях промышленности. Это связано с тем, что применяемая технология производства позволяет получать детали сложной формы. Кроме этого, современные технологии порошковой металлургии позволяют получить детали, обладающие:

- Высокой прочностью. Плотная структура определяет повышенную прочность.

- Долговечностью. Получаемые изделия могут прослужить в тяжелых условиях эксплуатации на протяжении длительного периода.

- Износостойкостью. Если нужно получить поверхность, которая не истирается под механическим воздействием, то нужно рассмотреть технологию порошковой формовки.

- Пластичностью. Можно также получить заготовки повышенной пластичности.

Продукция порошковой металлургии

Также распространение этой технологии можно связать с низкой себестоимостью получаемых изделий.

Достоинства и недостатки

Метод получения изделий из порошков получил достаточно широкое распространение по причине большого количества достоинств:

- низкая стоимость получаемых изделий;

- возможность производства крупных деталей со сложными поверхностями;

- высокие физико-механические качества.

Металлургический порошковый метод характеризуется и несколькими недостатками:

- Получаемая структура обладает относительно невысокой прочностью.

- Структура характеризуется меньшей плотностью.

- Рассматриваемые технологии предусматривают применение специализированного оборудования.

- При нарушении технологии производства детали имеют низкое качество.

Сегодня порошковая металлургия активно применяется в самых различных отраслях промышленности. Кроме этого, ведутся разработки, которые направлены на улучшение качества получаемых изделий.

В заключение отметим, что при соединении мелких частиц различных металлов и сплавов получаются материалы с особыми эксплуатационными качествами.

В мире сыпучего металла

В связи с тем, что в последнее время широко распространилась 3D печать и многие используют её в качестве промежуточного этапа для создания конечных изделий из металлов, попробуем разобраться, а только ли стандартный метод литья возможен для этого?

Из занимающихся 3d печатью, кто-то всё ещё лелеет мечту, а кто-то уже приступил к практическим опытам по созданию металлических деталей. Обычно для этого используют два метода: литьё по выплавляемой модели или литьё по выжигаемой модели. В первом случае, как легко можно догадаться, модель распечатывается на 3D принтере, после чего засыпается литейным составом (например, песком), утрамбовывается, и помещается в высокотемпературную среду, что позволяет выплавить из песчаной формы легкоплавкую модель. Таким образом, мы получаем пустотелый сосуд, который может принять в себя металл. Альтернативой является способ литья по выжигаемой модели, когда металл наливается прямо поверх легкоплавкого оригинала, который выгорает, соприкасаясь с высокой температурой расплава металла.

Однако существует альтернативный метод создания металлических копий, который заключается в использовании так называемой «порошковой металлургии».

Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов: производство порошков, смешивание порошков, уплотнение (прессование, брикетирование) и спекание.

Применяется как экономически выгодная замена механической обработки при массовом производстве. Технология позволяет получить высокоточные изделия. Также применяется для достижения особых свойств или заданных характеристик, которые невозможно получить каким-либо другим методом.

Порошковая металлургия существовала в Египте в III веке до н. э. Древние инки из драгоценных металлических порошков делали украшения и другие артефакты. Массовое производство изделий порошковой металлургии начинается с середины 19-го века. В 1826 году Пётр Григорьевич Соболевский и Василий Васильевич Любарский разработали способ аффинажа сырой платины и превращения её в ковкий металл.

Порошковая металлургия развивалась и позволила получить новые материалы — псевдосплавы из несплавляемых литьём компонентов с управляемыми характеристиками: механическими, магнитными, и др.

Изделия порошковой металлургии сегодня используются в широком спектре отраслей, от автомобильной и аэрокосмической промышленности до электроинструментов и бытовой техники. Технология продолжает развиваться.

Центральным процессом в этой технологии можно назвать непосредственно сам способ получения металлического порошка. Был разработан целый ряд таких способов, среди которых можно назвать:

- Механическое измельчение металлов в вихревых, вибрационных и шаровых мельницах.

- Распыление расплавов (жидких металлов) сжатым воздухом или в среде инертных газов. Метод появился в 1960-х годах. Его достоинства — возможность эффективной очистки расплава от многих примесей, высокая производительность и экономичность процесса.

- Центробежное распыление в среде инертных газов сверхточной дугой

- Восстановление руды или окалины. Наиболее экономичный метод. Почти половину всего порошка железа получают восстановлением руды.

- Электролитическое осаждение металлов из растворов.

- Использование сильного тока, приложенного к стержню металла в вакууме. Применяется для производства порошкового алюминия.

На эту тему есть хорошее «доброе старое» видео:

В промышленных условиях специальные порошки получают также осаждением, науглероживанием, термической диссоциацией летучих соединений (карбонильный метод) и другими способами.

▍ Этапы создания изделий

Типовой технологический процесс изготовления деталей методом порошковой металлургии состоит из следующих основных операций: приготовление шихты (смешивание), формование, спекание и калибрование.

Приготовление смеси — это приготовление с помощью смесителей однородной механической смеси из металлических порошков различного химического и гранулометрического состава или смеси металлических порошков с неметаллическими. Смешивание является подготовительной операцией. Некоторые производители металлических порошков для прессования поставляют готовые смеси.

Формование изделий — осуществляется путём холодного прессования под большим давлением (30-1000 МПа) в металлических формах. Обычно используются жёсткие закрытые пресс-формы (с тонкостенными вакуумируемыеми капсулами в виде наружной оболочки), пресс-инструмент ориентирован, как правило, вертикально. Смесь порошков свободно засыпается в полость матрицы, объёмная дозировка регулируется ходом нижнего пуансона. Прессование может быть одно- или двусторонним. Пресс-порошок брикетируется в полости матрицы между верхними и нижним пуансоном (или несколькими пуансонами в случае изделия с переходами). Сформированный брикет выталкивается из полости матрицы нижним пуансоном. Для формования используется специализированное прессовое оборудование с механическим, гидравлическим или пневматическим приводом. Полученная прессовка имеет размер и форму готового изделия, а также достаточную прочность для перегрузки и транспортировки к печи для спекания.

Спекание изделий — из однородных металлических порошков производится при температуре ниже температуры плавления металла. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность, и улучшаются контакты между зёрнами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме. Прессовка в итоге в зависимости от материала и технологического режима, может превратиться в монолитное изделие или пористое спечённое изделие, технологическая связка при этом выгорает (в начале спекания).

Тут следует отметить интересный момент: существует вариант смеси для порошковой металлургии, где смесь составлена из 2-х компонентов, один из которых – более легкоплавкий. И при спекании температуру повышают ровно до того предела, чтобы «размягчить» более легкоплавкий компонент, чтобы он «смочил» окружающие его частицы более тугоплавкого материала, после чего спекание считается завершённым и ведётся остужение готового изделия (в соответствии с принятым за основу технологическим процессом). Таким образом, легкоплавкий компонент является своего рода «цементом», скрепляющим изделие. Плюсы: мы не затрачиваем усилия на плавление тугоплавкого материала, в то же время – изделие обладает его прочностью!

Калибрование изделий — необходимо для достижения нужной точности размеров, улучшается качество поверхности и повышается прочность.

▍ Преимущества и недостатки

Благодаря структурным особенностям (имеют более мелкоячеистую структуру, чем просто литьё) продукты порошковой металлургии более термостойки, лучше переносят циклические перепады температур и напряжений деформации, а также радиоактивного излучения.

Однако порошковая металлургия имеет и недостатки, сдерживающие её развитие: сравнительно высокая стоимость металлических порошков, необходимость спекания в защитной атмосфере, что также увеличивает себестоимость изделий порошковой металлургии, невозможность изготовления в некоторых случаях заготовок больших размеров, необходимость использования чистых исходных порошков для получения чистых металлов.

Порошковая металлургия широко применяется в различных отраслях и сфера её применения только увеличивается. Как было сказано ранее, основной выгодой при применении порошковой металлургии является отсутствие потребности в дальнейшей обработке деталей, например, на токарных и фрезерных станках по металлу. Такая экономия при широкомасштабном производстве является весьма существенной, так как обычно в отходы уходит от 20 до 80% металла от веса конечного изделия.

Тут следует оговориться, что финишная обработка всё равно может быть произведена в отдельных случаях, — целиком или частично. Например, чтобы выровнять части деталей, обращённые друг к другу и трущиеся в процессе эксплуатации:

Источник картинки: bizorg.su

При этом производительность труда возрастает более чем в полтора раза, а себестоимость конечных деталей получается приблизительно в 2,5 раза меньше, чем полученных стандартным способом, с применением металлорежущих станков. Кстати, тут следует отметить, чтобы при металлообработке образуются не только отходы самого обрабатываемого материала, но также происходит масштабный износ обрабатывающих резцов оборудования, стоимость которых может быть весьма существенной.

Кстати, раз уж мы упомянули о резцах металлорежущего оборудования, следует сказать, что и здесь нашлось применение порошковым технологиям: твердосплавные напайки на резцы и фрезы, использующиеся при металлообработке, — так же делают методом порошковой металлургии. Например, инструмент на основе спечённого карбида вольфрама начали использовать в середине 1920-х годов в Германии. При создании используется метод порошковой металлургии: мелкодисперсные порошки карбида вольфрама и связующего кобальта перемешиваются и затем прессуются в соответствующих формах. Спрессованные изделия спекаются при температуре, близкой к температуре плавления связующего металла.

В СССР такие твёрдые сплавы были впервые получены в 1929 г. и получили собирательное название «победит». Под ним спрятались такие известные твёрдые сплавы как: ВК4, ВК6, ВК8, ВК10, состоящих на 90% из карбида вольфрама в качестве твёрдой фазы, 10% кобальта в качестве связующей фазы и небольшого количества углерода.

А также титановольфрамовые сплавы, имеющие в своём составе карбид титана, карбид вольфрама и кобальт. Обозначаются буквами ТК, при этом цифра, стоящая после букв Т обозначает процентное содержание карбидов титана, а после буквы К — содержание кобальта. К этой группе относятся следующие марки: Т5К10, Т14К8, Т15К6, ТЗ0К4.

Обладают высокой твёрдостью (80—90 по шкале Роквелла (шкала А, HRA)) и применяются при изготовлении различного режущего инструмента — как в виде напайных и вставных пластин различной формы, так и цельного твердосплавного инструмента.

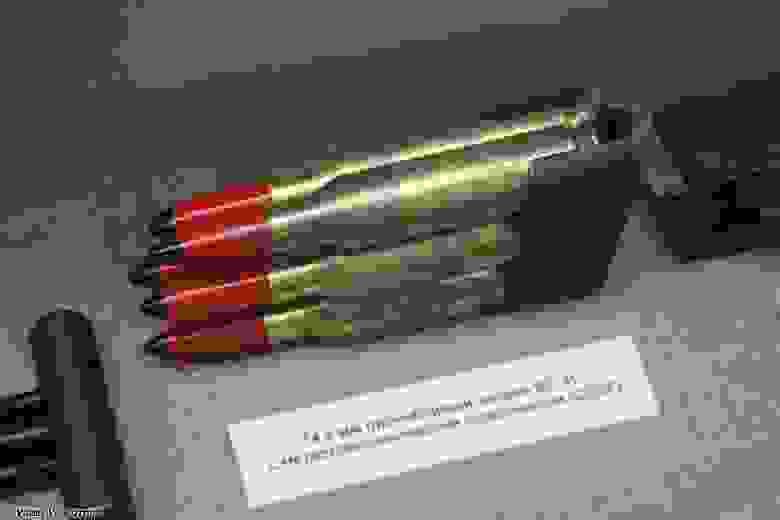

Разработанный твёрдый сплав сослужил хорошую службу и в годы Великой Отечественной Войны: использовался в бронебойно-зажигательном патроне БС-41 для ПТРД-41 (противотанковое однозарядное ружьё образца 1941 года системы Дегтярёва):

Автор: Vitaly V. Kuzmin

Автор: Vitaly V. Kuzmin

Немецкие военные специалисты отмечали, что 14,5-мм ПТРД доставили значительные неприятности не только для лёгкой бронетехники вермахта, но и для танков — для защиты ходовой части от выстрелов из ПТРД на борта немецких танков и САУ пришлось навешивать дополнительные бронеплиты.

Среди некоторых изделий, получаемых методом порошковой металлургии, можно перечислить: разнообразные шкивы, валы и другие изделия машиностроительного производства, порошковая проволока (для полуавтоматических сварочных аппаратов).

Источник картинки: stankiexpert.ru

Ещё одним примером применения порошковой металлургии является изготовление нитей из вольфрама для ламп накаливания.

Источник картинки: pauk.top

Дело в том, что на момент появление первых ламп, использовавшиеся Эдисоном углеродные нити были недостаточно долговечными, и тогда инженеры обратили свой взор к вольфраму. Однако тут же столкнулись с проблемой: вольфрам является достаточно тугоплавким материалом и плавится при температуре более 3.650 К. Им удалось обойти эту проблему с помощью получения порошка вольфрама химическим путём, после чего этот порошок можно спрессовать, проковать и вытянуть с помощью волочения до необходимого сечения.

В настоящее время, усредненнный способ производства вольфрамовых нитей накаливания выглядит примерно так:

«Вольфрамовый порошок, применяемый для производства проволоки, содержит, как правило, различные добавки. Например марка ВТ15 — 15% окиси тория. Обычно смешивают порошки вольфрама различного происхождения, чтобы усреднить качество металла. Смешиваются они в мельницах и во избежание окисления нагретого трением металла в камеру пропускают поток азота.

Затем порошок прессуется в стальных пресс-формах на гидравлических или пневматических прессах (5-25 кг/мм2). В случае использования загрязнённых порошков прессовка получается хрупкой, и для устранения этого эффекта добавляется полностью окисляемое органическое связующее. На следующей стадии производится предварительное спекание штабиков. При нагревании и охлаждении прессовок в потоке водорода их механические свойства улучшаются.

Прессовки ещё остаются достаточно хрупкими, и их плотность составляет 60-70% от плотности вольфрама, поэтому штабики подвергают высокотемпературному спеканию. Штабик зажимается между контактами, охлаждаемыми водой, и в атмосфере сухого водорода через него пропускается ток для нагрева его почти до температуры плавления. За счёт нагревания вольфрам спекается и его плотность возрастает до 85-95% от кристаллического, в то же время увеличиваются размеры зёрен, растут кристаллы вольфрама.

Затем следует ковка при высокой (1200-1500° С) температуре. В специальном аппарате штабики пропускаются через камеру, которая сдавливается молотом. За одно пропускание диаметр штабика уменьшается на 12%. При ковке кристаллы вольфрама удлиняются, создаётся фибриллярная структура. После ковки следует протяжка проволоки.

Стержни смазываются и пропускаются через фильеры из алмаза или карбида вольфрама. Степень вытяжки зависит от назначения получаемых изделий. Диаметр получаемой проволоки составляет около 13 мкм».

▍ Металлоглина

Исходя из всего вышесказанного, можно прийти к мнению, что занятие порошковой металлургией — это занятие «для взрослых парней» и совсем не предназначено для дома. Хотя бы даже из-за необходимости прессования металлических порошков (хотя, для маленьких изделий, возможно попробовать применить метод прессования с использованием гидравлического домкрата для подъёма легковых машин).

Однако это не совсем так. Существует один из её видов, который позволяет заниматься любителям без применения редких или особо дорогих приспособлений: использование «металлической глины».

В двух словах: это металлический порошок или смесь порошков, смоченные небольшим количеством воды до такой консистенции, чтобы предварительно хорошо перемешанная смесь представляла собой подобие обычной глины, которая может быть легко размята руками (в некоторые смеси добавляются ещё пластификаторы, которые затем испаряются).

Материал металлоглины является вариацией технологии порошкового спекания. Разработан металлургом компании Mitsubishi Materials Inc. Масаки Морикавой (англ. Masaki Morikawa) в 1990-м году. Товарная глина под торговым названием Precious Metal Clay (PMC) появилась в продаже в 1991 году. В 1994 году на рынок выходит ещё один японский производитель, Aida Chemical Industries Co. Ltd с материалом под торговой маркой Art Clay Silver.

Аналогов японским глинам не было до 2008 года, когда началась революция в производстве альтернативных (по типу металлов) глин. Пионером стал американский химик Билл Струв (англ. Bill Struve), разработавший метод карбонового обжига (восстановительный обжиг в кокосовом активированном угле) и первую в мире бронзовую глину под торговой маркой BronzClay (бренд Metal Adventures Inc.).

Следом были выпущены аналоги от Prometheus, Hadar Jacobson (первые порошковые глины Hadar’s), Metheor, Goldie Metals, Aussie Clay и т.д.

Сейчас каждая из компаний в своём ассортименте имеет различные линейки глин, а также виды фасовок — как в глине (для лепки), в пастообразной форме (для обмазки и склейки элементов), так и в шприцах (для мелкой пластики и ажурных изделий).

Металлическая глина может использоваться как материал для моделирования и лепки, вручную или с использованием текстурных матов (молдов). После высыхания (выпаривания воды из глины) изделия могут быть спечены различными способами, например, в муфельной печи, при помощи газовой горелки с пьезо- или ручным поджигом, или даже на газовой плите. Органическое связующее выгорает и металлические частицы спекаются в цельнометаллическое изделие. Усадка составляет от 6% до 30% в зависимости от используемого металла и производителя материала. Металлические глины по состоянию на 2018 год производятся множеством компаний по всему миру и бывают:

- Серебро (999 проба, 960 проба, 950 проба, 925 проба) — в виде глины, пасты, шприцов, бумаги;

- Золото (917 проба) — в глине и пасте;

- Бронза (много цветов) — в порошке и готовая, в глине, пасте и шприцах;

- Медь — в порошке и готовая, в глине, пасте и шприцах;

- Латунь — в порошке;

- Железо (много цветов) — в порошке;

- Сталь (много цветов) — в порошке;

- Мельхиор — в готовом виде.

Если кто желает почитать об этом подробнее, то может ознакомиться с книгой на англ. языке:

Процесс изготовления изделий из неё выглядит, в общем виде, следующим образом (для изделия из бронзы):

- приготовление металлической глины (смешивание металлического порошка с водой и разминание);

- помещение готовой глины в гибкую форму (например, силиконовую, которая, может быть даже создана самостоятельно — заливкой силиконом, распечатанной 3d модели!);

- извлечение готового изделия из силиконовой формы и сушка его в муфельной печи, при температуре порядка 100 градусов, в течение приблизительно 1 часа;

- предварительный обжиг, при температуре около 350 градусов, в течение получаса;

- засыпание изделия древесным углем и обжиг в течение получаса, при температуре порядка 900 градусов.

Если необходимо получить изделие жёсткое и прочное (мы всё ещё говорим о случае, когда работаем над бронзовой деталью), — после последнего этапа деталь извлекается из муфельной печи и охлаждается медленно на воздухе. Если необходимо, чтобы деталь была более податливой, — то охлаждение ведётся в воде.

Конечно, для изделий из разных металлов, температурные режимы и их продолжительность будут также отличаться, и это описание приведено лишь для общего понимания, как протекает процесс получения изделий на дому из металлической глины.

Таким образом, применительно к 3d печати, метод использования металлической глины может выглядеть так: 3d печать изначальной формы — заливка силиконом — извлечение из застывшего силикона ненужной уже 3d модели — формование в силикон металлической глины — извлечение глины из формы и её запекание.

После всего вышесказанного становится понятно, почему такое внимание уделяется разработке процесса быстрого и качественного получения металлических изделий с использованием 3D печати порошковыми металлическими материалами — так как это многократно облегчает процесс производства, устраняя ряд промежуточных этапов.

Автору же этой статьи наиболее перспективным процессом среди всех методов 3D печати порошковыми металлическими материалами видится способ спекания этих материалов с использованием электронного луча («Electron Beam Melting» или EBM): при таком способе электронный луч высокой энергии быстро пробегает большие площади порошкового материала (примерно как в старых ЭЛТ-телевизорах или мониторах), спекая их с высокой скоростью и хорошим качеством.

Спекание проходит в инертной газовой среде. Одной из интересных «фишек» этого процесса является возможность предварительного нагрева материала, когда электронный луч с пониженной энергетикой предварительно пробегает по всему материалу, повышая его температуру.

Для более глубокого ознакомления и общего развития, можно прочитать на тему спекания материалов в порошковой металлургии, книгу Я.Е.Гегузина — «Почему и как исчезает пустота».

А также «Основы конструирования источников света» — П.В.Пляскин и другие.