Цементация это насыщение поверхностного слоя стали

Все о цементации металла на примере стали

Цементация, осуществляемая в различных средах и исключительно под воздействием высоких температур, является очень распространенным методом химико-термической обработки металла, успешно применяемым уже не один десяток лет.

Подготовка деталей для цементации

Сущность процесса цементации

Смысл любых методов химико-термической обработки металлов, к числу которых относится и цементация стали, заключается в том, что изделие нагревают до высокой температуры в специальной среде (жидкой, твердой или газообразной). Такое воздействие приводит к тому, что меняется химический состав металла – поверхность обрабатываемого изделия насыщается углеродом, в итоге становится более твердой и износостойкой. Что важно, сердцевина обработанных деталей остается вязкой.

Добиться желаемого эффекта после такого воздействия на металл можно лишь в том случае, если обработке подвергают низкоуглеродистые стали, в составе которых углерода содержится не более 0,2%. Для того чтобы выполнить цементацию, изделие нагревают до температуры 850–950 градусов Цельсия, а состав среды подбирают таким образом, чтобы она при нагреве выделяла активный углерод.

Если цементацию стали проводить квалифицированно, можно не только изменить химический состав металлического изделия, но также преобразовать его микроструктуру и даже фазовый состав. В результате удается значительно упрочнить поверхностный слой детали, придать ему характеристики, сходные со свойствами закаленной стали. Для того чтобы добиться таких результатов, необходимо правильно подобрать параметры химико-термической обработки металла – температуру нагрева и время выдержки обрабатываемого изделия в специальной среде.

Оборудование для вакуумной цементации стали

Данная технологическая операция является достаточно продолжительной по времени, так как процесс насыщения поверхностного слоя стали углеродом проходит очень медленно (0,1 мм за 60 минут). Учитывая тот факт, что упрочненный поверхностный слой для большинства изделий должен составлять не менее 0,8 мм, можно рассчитать, что на выполнение цементации металла необходимо будет затратить не менее 8 часов. Основными типами сред для выполнения цементации металла (или, как их правильно называют, карбюризаторами) являются:

- газообразные среды;

- растворы электролитов;

- пастообразные среды;

- кипящий слой;

- твердые среды.

Наиболее распространенными являются газообразные и твердые карбюризаторы.

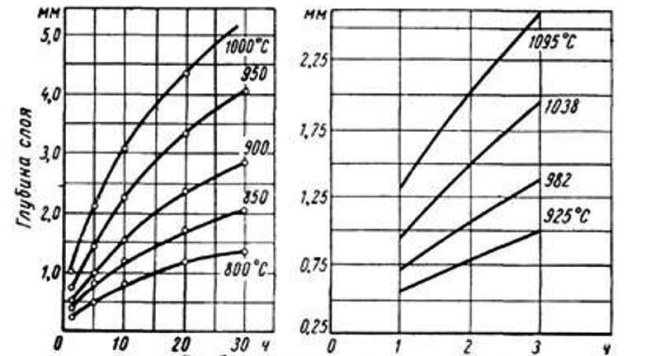

Зависимость толщины цементованного слоя от времени и температуры обработки

Проведение цементации стали в твердой среде

Чаще всего для выполнения цементации металла в твердой среде используется смесь, состоящая из углекислого натрия, бария или кальция и березового или дубового древесного угля (70–90%). Перед этим все компоненты такой смеси измельчаются до фракции 3–10 мм и просеиваются, что необходимо для удаления слишком мелких частиц и пыли.

После того, как компоненты смеси для химико-термической обработки металла подготовлены, их можно смешать несколькими способами.

- Компоненты смеси (соль и уголь) тщательно перемешиваются в сухом состоянии. Если пренебречь этим требованием, то после окончания процесса цементации на поверхности изделия могут образоваться пятна.

- Соль растворяют в воде и полученным раствором поливают древесный уголь, после чего его просушивают до достижения влажности не более 7%.

Следует отметить, что второй способ предпочтительнее, так как позволяет получить смесь с более равномерным составом.

Как в производственных, так и в домашних условиях цементация изделий из стали выполняется в ящиках, в которые засыпан карбюризатор. Чтобы улучшить качество поверхностного слоя обрабатываемого металла, а также сократить время, идущее на прогрев ящиков, лучше всего изготавливать их максимально приближенными к размерам и формам деталей.

Оптимальные условия для протекания цементации стали можно создать, исключив утечку газов, образующихся в карбюризаторе в процессе нагрева. Для этого ящики, у которых должны быть плотно закрывающиеся крышки, тщательно обмазывают огнеупорной глиной перед помещением в печь.

Естественно, использовать специально изготовленные ящики целесообразно лишь в промышленных условиях. Для цементации металла в домашних условиях применяют ящики стандартных размеров и формы (квадратные, прямоугольные, круглые), подбирая их в зависимости от количества обрабатываемых деталей и внутренних размеров печи.

Оптимальным материалом для таких ящиков является жаростойкая сталь, но может быть использована и тара из малоуглеродистых сплавов. Технологический процесс цементации изделий из металла выглядит следующим образом.

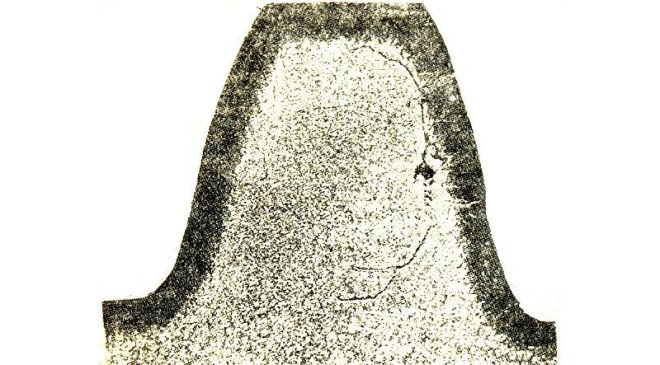

Наглядное изображение изменения структуры после цементации

- Подготовленные для обработки детали укладывают в ящики, пересыпая слоями карбюризатора.

- Наполненные ящики, обмазанные огнеупорной глиной, помещают в предварительно прогретую печь.

- Выполняют так называемый сквозной прогрев ящиков с деталями, при котором они нагреваются до температуры 700–800 градусов Цельсия. О том, что ящики хорошо прогрелись, судят по цвету подовой плиты: на ней не должно быть темных пятен в местах соприкосновения с тарой.

- Температуру в печи поднимают до 900–950 градусов Цельсия. Именно при таких значениях проводят цементацию стали.

Высокая температура и специальная среда, в которой находится металл, способствуют тому, что происходит диффузия атомов активного углерода в кристаллическую решетку стали. Следует отметить, что выполнение цементации стали возможно в домашних условиях, но часто не позволяет добиться желаемого эффекта. Объясняется это тем, что для процесса цементации необходима длительная выдержка детали при высокой температуре. Как правило, это трудно обеспечить в домашних условиях.

Цементация деталей в газовой среде

Авторами данной технологии являются С. Ильинский, Н. Минкевич и В. Просвирин, которые под руководством П. Аносова впервые использовали ее на комбинате в г. Златоусте. Суть данной технологии заключается в том, что обрабатываемые детали из металла нагреваются в среде углеродосодержащих газов, которые могут быть искусственного или природного происхождения. Чаще всего используется газ, который образуется при разложении продуктов нефтепереработки. Такой газ получают следующим способом:

- нагревают стальную емкость и подают в нее керосин, который при испарении разлагается на смесь газов;

- состав некоторой части (60%) полученного газа модифицируют (крекирование).

Полученная смесь и используется для выполнения химико-термической обработки стали.

Процесс цементации стали

Если цементацию стали провести с применением только пиролизного газа, без добавления крекированного, то глубина науглероженного слоя будет недостаточной. Кроме того, в таком случае на поверхности обрабатываемой детали осядет большой слой сажи, на удаление которого может уйти много времени и сил.

Печи, которые используются для выполнения газовой цементации металла, должны герметично закрываться. На современных производственных предприятиях применяют два основных типа таких печей: методические и стационарные. Сам процесс цементации в газовой среде выглядит следующим образом. Обрабатываемые детали помещают в печь, температуру в которой доводят до 950 градусов Цельсия. В нагретую печь подают газ и выдерживают в нем детали определенное время.

По сравнению с цементацией стали с использованием твердого карбюризатора, данная технология имеет ряд весомых преимуществ:

- обеспечение лучших условий для обслуживающего персонала;

- высокая скорость достижения требуемого эффекта за счет того, что детали в газовой среде могут выдерживаться меньшее количество времени (к тому же не требуется время для приготовления твердого карбюризатора).

Цементация стали в домашних условиях

В каких еще средах может проводиться цементация стали

Отдельные сорта углеродистых, низкоуглеродистых и легированных сталей, в частности 15, 20, 20ХГНР, 20Х, 20Х2Н4А, 18Х2Н4ВА, 20Г, 12ХН3А и др., могут проходить цементацию в других средах.

В такой среде можно науглероживать только детали, отличающиеся небольшими размерами. Основывается данный метод на анодном эффекте, благодаря которому и происходит насыщение поверхности металла углеродом, содержащимся в растворе электролита. Для того чтобы раствор содержал достаточное количество активного углерода, в него добавляют глицерин, ацетон, сахарозу и другие вещества. Перед тем, как поместить деталь из стали в раствор, его нагревают до температуры 450–1050 градусов Цельсия (в зависимости от обрабатываемого металла и размеров детали). Для разогрева раствора используют электрический ток с напряжением 150–300 В.

Цементацию стали по данной технологии проводят в среде раскаленного газового потока, формируемого при прохождении метана и эндогаза через слой нагретого мелкоизмельченного (0,05–0,2 мм) корунда.

Для науглероживания поверхности металла по данной технологии используются специальные пасты, состоящие из желтой соли, древесной пыли и сажи. Перед обработкой деталь обмазывают такой пастой и просушивают, а только затем нагревают до температуры 910–1050 градусов Цельсия при помощи токов высокой частоты.

По какой бы технологии ни была выполнена цементация стали, после ее окончания рекомендуется провести отпуск металла.

Цементация стали

Под цементацией понимают процесс насыщения поверхности углеродом. Ее целью является получение твердой и износостойкой поверхности. Цементации обычно подвергают низкоуглеродистые стали, содержащие 0,1—0,18 % С. После обработки поверхностные слои содержат 0,8—1,0 % С, а сердцевина изделий остается вязкой. На цементацию детали обычно поступают после механической обработки. Если цементации следует подвергать часть поверхности детали, то нецементируемые участки защищают тонким слоем меди или изолируют специальными обмазками, состоящими из смеси огнеупопрной глины, песка и асбеста, замешанных на жидком стекле или других связках.

Цементацию проводят в области существования аустенита из- за малой растворимости углерода в феррите. Как правило, цементацию осуществляют при температурах 920—950 °С. Когда активность углерода в газовой фазе велика, концентрация растворенного углерода в аустените достигает предела насыщения и на поверхности изделий образуется слой цементита. В реальных условиях слой цементита на поверхности образуется очень редко и обычно цементованный слой состоит из аустенита, почти насыщенного углеродом при температуре цементации. При охлаждении он распадается на феррит и цементит. Практически всегда в цементованном слое концентрация углерода убывает от поверхности к сердце- вине изделия. У поверхности имеется заэвтектоидная зона, состоящая из перлита и вторичного цементита. Эта зона постепенно переходит в эвтектоидную — состоящую из пластинчатого перлита, и, наконец, в доэвтектоидную зону, состоящую из перлита и феррита. В этой зоне доля феррита возрастает по мере приближения к сердцевине.

Хотя обычно средняя концентрация углерода в поверхностном слое и составляет 0,8—1,0 % С, иногда для повышения сопротивления контактной усталости ее повышают до 1,1 —1,2 %. Более высокое содержание углерода нецелесообразно, так как при этом повышается хрупкость цементованного слоя.

Если цементуют стали, легированные карбидообразующими элементами, то может образовываться двухфазный слой, состоящий из аустенита и глобулярных карбидов. Несмотря на то что концентрация углерода в легированном аустените ниже, чем в обычном, средняя концентрация углерода в сталях, легированных хромом, марганцем, вольфрамом, молибденом и ванадием, достигает 1,8—2 %. На скорость диффузии легирующие элементы влияют неодинаково. Так, например, вольфрам и хром ее уменьшают, а никель — увеличивает. Поэтому вольфрам и хром, повышая концентрацию углерода в поверхностных слоях изделий, уменьшают их толщину. Никель, наоборот, снижает концентрацию углерода и увеличивает толщину диффузионного (цементованного) слоя. Марганец почти не влияет на коэффициент диффузии углерода в аустените, но увеличивает его в легированном цементите, повышая глубину упрочненного слоя.

Цементация производится в твердых, газообразных и жидких средах (карбюризаторах).

При цементации в твердом карбюризаторе источником углерода является активированный уголь, каменноугольный полукокс или торфяной кокс. Для ускорения цементации и регулирования состава поверхностных слоев в шихту добавляют активизаторы, которыми служат углекислый барий (ВаС03) и кальцинированная сода (Na2C03). Содержание ВаС03 в смеси составляет 20—25 %. Для предотвращения спекания частиц карбюризатора к шихте добавляют также СаСОз в количестве 3—5 %. Выдержка при температуре цементации (920—950 °С) зависит от требующейся толщины цементованного слоя, и, как правило, для слоя толщиной 0,7— 0,9 мм она колеблется от 6 до 8 ч, а для слоя в 1,2—1,5 мм — от 9 до 14 ч. Для наследственно мелкозернистых сталей с целью ускорения цементации температуру повышают до 950—1000 °С.

Цементация в твердом карбюризаторе производится в металлическом ящике (стальном, чугунном или из жаропрочного сплава) (рис. 5.2). В качестве карбюризатора используют смесь древесного угля (60—90 %) и углекислых солей бария ВаС03 и натрия NaC03. Ящики закрывают крышкой, обмазывают шамотной глиной, просушивают, устанавливают в печь и выдерживают при температуре 900—950 °С.

При нагреве углерод древесного угля соединяется с кислородом воздуха и образуется окись углерода (СО), которая разлагается с образованием атомарного углерода, диффундирующего в изделие

Рис. 5.2. Ящик для цементации с упакованными деталями:

1 — карбюризатор; 2 — контрольный образец — «свидетель»; 3 — асбест; 4 – ряд деталей

Двуокись углерода взаимодействует с древесным углем и вновь образует окись углерода

Один из лучших карбюризаторов имеет следующий состав: 14—22 % ВаС03; 4 % Na2C03; 2 % СаС03, 6 % патоки или крахмала, не более 5 % влаги; остальное — древесный уголь твердых пород (зерно величиной 7—12 мм).

Углекислые соли сильно активируют карбюризатор, увеличивая количество окиси углерода в ящике. Углекислый кальций (СаС03) добавляют для предотвращения спекания карбюризатора.

Рабочая смесь, применяемая для цементациии, составляется из 1/3 свежего карбюризатора и 2/3 отработанного. При температуре цементации углекислые соли разлагаются на окись данной соли и углекислый газ (ВаС03 —» ВаО + С02; Na2C03 —» Na20 + + СОД.

Микроструктура цементованной стали приведена на рис. 5.3.

На поверхности стали образуется заэвтектоидная зона (перлит и сетка цементита), далее располагается эвтектоидная зона (перлит) и затем при переходе к сердцевине — переходная доэвтекто- идная зона (феррит и перлит).

За толщину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и половину переходной зоны.

С повышением температуры и времени выдержки увеличивается толщина цементованного слоя. Глубина цементованного слоя

Рис. 5.3. Микроструктура цементованного слоя составляет 0,5—2,0 мм. На каждые 0,1 мм толщины слоя требуется выдержка примерно 1 ч.

Недостатки твердой цементации: большая трудоемкость и продолжительность процесса, невозможность регулирования толщины цементованного слоя и содержания углерода в нем, загрязнение воздуха угольной пылью.

Цементация в твердом карбюризаторе применяется в мелкосерийном и индивидуальном способе производства.

Цементация пастами значительно ускоряет процесс науглероживания и повышает использование объема печи. В состав паст входят следующие компоненты: сажа, углекислый натрий или барий, желтая кровяная соль, щавелевокислый натрий, мазут, декстрин, разжижители. Компоненты разводят до сметанообразного состояния.

Пасту наносят кистью или погружением в нее деталей. Толщина слоя нанесенной пасты 3—4 мм. Детали укладывают в цементационный ящик. Процесс ведут при температуре 920—930 °С.

Цементацию пастами применяют в индивидуальном производстве.

Газовую цементацию проводят путем нагрева изделия в среде газов, содержащих углерод. В качестве карбюризатора чаще всего используют природный газ (СН4).

Газовая цементация имеет преимущества перед цементацией в твердом карбюризаторе, так как позволяет получить не только заданную концентрацию углерода, но и обеспечивает большую равномерность толщины слоя, что позволяет уменьшить длительность обработки. При газовой цементации процесс можно автоматизировать. Кроме того, упрощается последующая термическая обработка изделий, поскольку не требуется извлечения деталей из карбюризатора и имеется возможность проводить закалку непосредственно из цементационной печи.

Газовая цементация проводится в специальных герметически закрытых печах и является основным и наиболее совершенным процессом при массовом и крупносерийном производствах.

При газовой цементации атомарный углерод образуется при разложении углеводородов и окиси углерода. Основным углеводородом является метан СН4, разложение которого идет по реакции

Оксид углерода диссоциирует

Заданную концентрацию углерода в поверхностном слое получают автоматическим регулированием состава газа (применением газа-разбавителя, например эндогаза).

Обычно для цементации применяют смесь природного газа с эндогазом, что повышает активность газовой среды, характеризуемой углеродным потенциалом. Под углеродным потенциалом атмосферы понимают ее науглероживающую способность, обеспечивающую определенную концентрацию углерода на поверхности цементованного слоя.

Если углеродный потенциал атмосферы при данной температуре 0,8 %, то эта атмосфера будет науглероживать сталь с меньшим содержанием углерода, но концентрация углерода на поверхности не превысит 0,8 %, а для высокоуглеродистых сталей (% С > 0,8) она будет обезуглероживающей.

Для ускорения процесса газовой цементации используют комбинированные атмосферы. Сначала цементация ведется смесью эндотермического газа с 5—12 % природного газа, что приводит к пересыщению цементованного слоя углеродом, а в конце процесса только в эндогазе, что обеспечивает получение 0,8—1,0 % С на поверхности деталей.

В последние годы начинают также развиваться методы жидкостной цементации с использованием солевых расплавов и наложением процессов электролиза. Для цементации используют бар- ботируемые жидкости, скорость цементации в которых в 3—5 раз выше, чем в твердых карбюризаторах.

Жидкостная цементация осуществляется в соляной ванне следующего состава: 75—80 % Na2C03, 10—15 % NaCl и 6—10 % SiC (карборунд). Процесс ведется при температуре 850—860 °С. Скорость науглероживания 0,12—0,15 мм/ч. Добавление в ванну хлористого аммония NH4C1 интенсифицирует процесс.

Преимущества процесса: быстрота и равномерность нагрева и возможность непосредственной закалки обрабатываемых деталей из соляной ванны.

Защита участков поверхности от цементации и нитроцементации производится применением гальванического меднения (толщина медного слоя в зависимости от глубины цементации 0,03— 0,08 мм), обмазок различными пастами (наполнители маршалит, песок, глина и др., разводятся на жидком стекле, например обмазка, состоящая из 50 % талька, 25 % белой глины, 25 % воды), забивкой отверстий и внутренних полостей смесью шамотного или кварцевого песка с окалиной.

Способ гальванического меднения более трудоемкий и сложный по сравнению с другими способами, но обеспечивает благодаря лучшему охлаждению при закалке увеличение твердости на 3—4 единицы HRC. Удаление медного покрытия производится гальваническим или химическим способами.

Нашла успешное применение антицементационная паста АЗЛК. По сравнению с гальваническим меднением и другими способами она обеспечивает лучшие технико-экономические показатели. Паста наносится на защищаемую поверхность погружением, кистью или пульверизатором. Полученное покрытие высыхает при комнатной температуре в течение 2—2,5 ч. Сушка во влажной атмосфере или в сушильных шкафах не допускается. Оптимальная толщина покрытия 0,25—0,35 мм. Примерный расход пасты 0,5 кг на 1 м 2 защищаемой поверхности.

После закалки деталей паста остается на деталях, не загрязняя закалочное масло, и легко удаляется обычной горячей промывкой (1—2 %-ный водный раствор кальцинированной соды, температура мойки 70—80 °С).

До температуры 800 °С нагрев деталей можно осуществлять в обычной окислительной атмосфере. По достижении температуры 800 °С в печи необходимо создать защитную или слабоцементую- щую атмосферу. Дальнейший подъем температуры по принятой технологии.

В состав пасты входят следующие компоненты: борный ангидрид 15—30 %, карборунд 15—35 %, эпоксидная смола (ЭД-5, ЭД-6) 1 —10 %, канифоль — 25—50 %, остальное — органический растворитель. В качестве растворителей применяют бензол и толуол.

После цементации производится термическая обработка деталей для получения высокой твердости поверхности, исправления структуры перегрева, устранения карбидной сетки в цементованном слое.

После цементации в твердом карбюризаторе для получения мелкозернистой структуры поверхностного слоя и сердцевины применяют двойную закалку (рис. 5.4).

При первой закалке деталь нагревают выше температуры Аст, на 30—50 °С. В результате измельчается структура сердцевины и устраняется цементитная сетка в поверхностном слое.

При второй закалке деталь нагревают выше температуры Ас на 30—50 °С. В результате измельчается структура цементованного слоя и обеспечивается высокая твердость. После двойной закалки достигаются высокие механические свойства, но увеличивается коробление, окисление и обезуглероживание деталей. Окончательной операцией термической обработки является низкий отпуск при температуре 150—200 °С, уменьшающий остаточные напряжения и не снижающий твердость стали.

Структура поверхностного слоя после двойной закалки — мартенсит с равномерно распределенными карбидами и небольшое количество остаточного аустенита. Двойная закалка применяется для тяжелонагруженных деталей машины, требующих высокую поверхностную твердость, высокую прочность и высокую ударную вязкость.

Термическая обработка по режиму (рис. 5.5, а) применяется часто. Закалку ведут при температуре 780—850 °С с последующим отпуском при температуре 150—200 °С. При этом происходит измельчение зерна цементованного слоя и частично зерна сердцевины.

При газовой цементации деталей, изготовляемых из наследственно мелкозернистой стали, широко применяют закалку непосредственно из цементационной печи с предварительным подсту- живанием до температуры 840—860 °С (рис. 5.5, б). Подстуживание позволяет уменьшить коробление и количество остаточного аустенита, что ведет к повышению поверхностной твердости.

После закалки производится низкий отпуск. Этот режим гарантирует от окисления и обезуглероживания поверхностных слоев, уменьшает коробление, снижает стоимость термообработки и облегчает механизацию и автоматизацию всех процессов (цементации, закалки и отпуска) в одном агрегате.

Для уменьшения количества остаточного аустенита в цементованном слое высоко- и среднелегированных сталей рекомендуется

Рис. 5.4. Режимы термической обработки ответственных деталей машин после цементации:

/—цементация; II — двойная закалка; III— низкий отпуск

Рис. 5.5. Режимы термической обработки при однократной закалке после

а — после охлаждения с температуры цементации до комнатной температуры; б — закалка с температуры цементации;

/— цементация; II — закалка; III — отпуск; IV— подстуживание

после закалки обработка холодом. Чаще проводят высокий отпуск при 600—640 °С (например, для стали 20Х2Н4А и др.).

С целью уменьшения коробления цементованных деталей применяют закалку в горячем масле при температуре 160—180 °С и закалку в штампах (например, для зубчатых колес).

После цементации в твердом карбюризаторе термическую обработку применяют в виде двойной закалки и низкого отпуска. Первую закалку (или нормализацию) проводят с нагревом до 880— 900 °С (выше точки Ас3) и назначают ее для исправления структуры сердцевины. Кроме того, в поверхностном слое при нагреве частично растворяется цементитная сетка, которая при последующем быстром охлаждении уже вновь не образуется. Вторую закалку проводят с нагревом до 760—780 °С специально для упрочнения цементованного слоя и придания ему высокой твердости. Такая термическая обработка может вызвать повышенное коробление в изделиях сложной формы, а также окисление и обезуглероживание. Кроме того, она усложняет и удорожает технологический процесс.

Образующаяся в поверхностном слое структура после термической обработки представляет собой либо мартенсит, либо мартенсит с небольшой долей избыточных карбидов глобулярной формы.

Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160—

180 °С, в результате которого происходит отпуск мартенсита и снижаются напряжения. Твердость поверхностного слоя для углеродистой стали равна 60—64 HRC и для легированной 58—61 HRC (снижение вызвано остаточным аустенитом). Если же закалку проводить однократно, то содержание остаточного аустенита в легированных сталях достигает 50—60 %, что значительно снижает твердость.

В результате цементации и последующей термической обработки повышается предел выносливости стальных изделий, понижается чувствительность к концентраторам напряжений. Цементованная сталь имеет высокую износостойкость и контактную прочность.

Дефекты и брак при цементации. Повторная цементация производится при недостаточной глубине слоя и его неравномерности, пониженном количестве углерода в слое или резком перепаде его концентрации.

Повторная закалка цементованных деталей необходима при низкой твердости поверхности, большом количестве остаточного аустенита, феррита или троостомартенсита в сердцевине детали.

Детали бракуются при чрезмерной глубине слоя, наличии мягких пятен на поверхности, при появлении цементованного слоя на защищенных поверхностях и если есть сколы и забоины на поверхности деталей. Появление дефектов при цементации связано с нарушением технологии процесса.

Атмосферы, применяемые при газовой цементации, содержат кислород, двуокись углерода и водяной пар. Нагрев деталей в такой атмосфере сопровождается образованием окислов железа и окислов легирующих элементов. Такое явление называется внутренним окислением. В зависимости от способности к внутреннему окислению легирующие элементы располагаются в такой последовательности: Си, Ni, Со, Mo, W, Fe, Сг, Mn, Si, V, Zr, Al, Be, Ti.

Глубина окисленного слоя зависит от расхода эндогаза, температуры, длительности процесса и содержания кислорода в печной атмосфере и может достигать 0,03 мм и более. Никель и молибден уменьшают внутреннее окисление. Внутреннее окисление стали при закалке в масле приводит к появлению трооститной сетки, что снижает прочностные показатели. Для устранения трооститной сетки за 5—10 мин до окончания процесса в печную атмосферу вводят аммиак в количестве 2,5—10 %.

Цементация стали

Цементация стали — поверхностное диффузионное насыщение малоуглеродистой стали углеродом с целью повышения твёрдости, износоустойчивости.

Цементации подвергают низкоуглеродистые (обычно до 0.2 % C) и легированные стали, процесс в случае использования твёрдого карбюризатора проводится при температурах 900—950 °С, при газовой цементации (газообразный карбюризатор) — при 850—900 °С.

После цементации изделия подвергают термообработке, приводящей к образованию мартенситной фазы в поверхностном слое изделия (закалка на мартенсит) с последующим отпуском для снятия внутренних напряжений.

- в твёрдом карбюризаторе

- в газовом карбюризаторе

- в кипящем слое

- в растворах электролитов

- в пастах

Цементация в твёрдом карбюризаторе

В этом процессе насыщающей средой является древесный уголь в зёрнах поперечником 3,5-10мм или каменноугольный полукокс и торфяной кокс, к которым добавляют активизаторы.

Технология процесса состоит в следующем: Загрузка деталей в стальной ящик с герметичным песчаным затвором. Укладка деталей производится таким образом, чтобы они были покрыты карбюризатором со всех сторон, не соприкасались друг с другом и стенками ящика. Далее ящик герметично закрывается песчаным затвором или замазывается огнеупорной глиной и загружается в печь.

Стандартный режим: 900-950 градусов, 1 час выдержки (после прогрева ящика) на 0,1 мм толщины цементированого слоя. для получения 1 мм слоя – выдержка 10 часов.

При “ускореном” режиме цементация производится при 980 градусах. Выдержка уменьшается в два раза и для получения слоя 1 мм требуется 5 часов. Но при этом образуется цементитная сетка, которую придется убирать многократной нормализацией.

Цементация в газовом карбюризаторе

Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твёрдом карбюризаторе, поэтому её широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае с газовой цементацией можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненых малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Цементация в кипящем слое

Цементация в слое мелких частиц (0,05-0,20 мм) корунда, через который проходит восходящий поток эндогаза с добавкой метана (кипящий слой). При прохождении газа частицы становятся подвижными и слой приобретает некоторые свойства жидкости (псевдоожиженный слой).

Цементация в растворах электролитов

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности углеродом в многокомпонентных растворах электролитов, один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450–1050°С. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения цементации в электролит кроме электропроводящего компонента вводят углеродсодержащие вещества-доноры (глицерин, ацетон, этиленгликоль, сахароза и другие).

Цементация в пастах

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6-8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910-1050°С

Ссылки

- Лексика.РУ – Морской словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Лексика.РУ – Технический железнодорожный словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Энциклопедия “Производство Труб” – Глоссарий (рус.) .

Wikimedia Foundation . 2010 .

- Новая волна (музыка)

- Мюсли

Полезное

Смотреть что такое “Цементация стали” в других словарях:

Цементация стали — Цементация стали, разновидность химико термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1‒0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. ‒ повышение твёрдости… … Большая советская энциклопедия

ЦЕМЕНТАЦИЯ — стали химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим отпуском … Большой Энциклопедический словарь

ЦЕМЕНТАЦИЯ — лат., от caementum, цемент. Прокаливание вещества вместе с другим в плотно закрытых тиглях. Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней. Михельсон А.Д., 1865. ЦЕМЕНТАЦИЯ превращение железа в… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, цементации, мн. нет, жен. 1. Покрытие, заполнение (скважин, трещин и т.п.) цементом для укрепления (тех.). Цементация горных пород в шахтах. Цементация скважин. 2. Насыщение поверхности мягкой стали или железа углеродом для создания… … Толковый словарь Ушакова

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, и, жен. 1. см. цементировать. 2. Насыщение поверхностных слоёв стали или железа углеродом для создания твёрдого поверхностного слоя (спец.). 3. Геологический процесс сцепления составных частей горных пород растворёнными минеральными… … Толковый словарь Ожегова

ЦЕМЕНТАЦИЯ (химико-термическая обработка) — ЦЕМЕНТАЦИЯ стали, химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим… … Энциклопедический словарь

ЦЕМЕНТАЦИЯ — насыщение поверхностного слоя мягкой стали углеродом для придания ей высокой поверхностной твердости с сохранением вязкой сердцевины. В броне Ц. подвергается только наружная поверхность. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

ЦЕМЕНТАЦИЯ — 1) процесс насыщения углеродом поверхностного слоя изделий из железа или мягкой стали. Ц. дает возможность получить большую твердость на поверхности изделия с сохранением его мягкой нехрупкой середины. Производится Ц. путем нагревания изделия… … Технический железнодорожный словарь

ЦЕМЕНТАЦИЯ ЖЕЛЕЗА — свойство железа под влиянием высокой температуры, в присутствии веществ, содержащих углерод, соединяться с этим последним и таким образом приближаться по содержанию углерода к стали. Словарь иностранных слов, вошедших в состав русского языка.… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — (1) в цветной металлургии гидрометаллургический процесс извлечения металлов из растворов хим. восстановлением более электроотрицательными металлами. Применяется для извлечения меди, серебра, золота и др.; (2) Ц. стали химико термическое насыщение … Большая политехническая энциклопедия

Цементация сталей

Введение

Цементация – это процесс насыщения поверхностного слоя стали углеродом. Различают следующие виды цементации: твердую, газовую цементации, цементацию пастами, жидкостную цементацию. Целью цементации является получение твердой износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом до концентрации 0,8–1,2 % и последующей закалкой с низким отпуском. Цементация и последующая термическая обработка одновременно повышают износостойкость и предел выносливости.

Для цементации обычно используют стали с содержанием углерода 0,1–0,3% различного легирования. Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки сталей.

При цементации в твердом карбюризаторе изделия укладывают в ящики и засыпают карбюризатором, чаще древесным углем. При нагреве углерод древесного угля, соединяясь с кислородом воздуха, образует оксид углерода, который, в свою очередь, взаимодействуя с железом, дает атомарный углерод. Этот активный углерод поглощается аустенитом и диффундирует в глубь изделия. Для ускорения процесса цементации к древесному углю (коксу) добавляют катализаторы процесса: углекислый барий (ВаСО3) и кальцинированную соду (Na2CO3) в количестве 10–40 % от массы угля.

Газовая цементация

Для газовой цементации (впервые была осуществлена Аносовым П.Д. на Златоустовском заводе) в качестве карбюризатора используют природный газ, жидкие углеводороды (керосин, бензин и т. д.) или контролируемые атмосферы с определенным углеродным потенциалом. При нагреве образуется атомарный углерод:

Режимы цементации

Газовая цементация – основной процесс при массовом производстве, а цементацию в твердом карбюризаторе используют в мелкосерийном производстве. Глубина цементации в зависимости от назначения изделия и состава стали обычно находится в пределах 0,5–2,00 мм. Цементацию проводят при 910–950 ºС или для ускорения процесса при 1000–1050 ºС. С повышением температуры уменьшается время достижения заданной глубины цементации. Так, при газовой цементации науглероженный слой толщиной 1,0–1,3 мм получают при 920 ºС за 15 ч., а при 1000 ºС – за 8 ч. Чтобы предотвратить сильный рост аустенитного зерна, высокотемпературной цементации подвергают наследственно мелкозернистые стали (НМЗС). Также перегрев после цементации можно исправить последующей полной перекристаллизацией сплава при закалке с повторного нагрева. Концентрация углерода в поверхностном слое изделия обычно составляет 0,8–1,5 %.

Цементация является промежуточной операцией, цель которой – обогащение поверхностного слоя углеродом. Требуемое упрочнение поверхностного слоя изделия достигается закалкой после цементации. Закалка должна не только упрочнить поверхностный слой, но и исправить структуру перегрева, возникающую из-за многочасовой выдержки стали при высокой температуре цементации. После цементации ответственные изделия подвергают двойной закалке (закалке с повторного нагрева) Это делается для снижения коробления металла, а также, чтобы нагрев под повторную закалку исправил все несплошности микроструктуры металла, полученные при цементации – например крупное зерно от перегрева.

Преимущества газовой цементации перед цементацией в твердом карбюризаторе

Процесс газовой цементации обладает рядом преимуществ по сравнению с цементацией в твердом карбюризаторе:

– повышается производительность процесса по сравнению с цементацией в твердом карбюризаторе, так как не нужно затрачивать время на упаковку и прогрев ящиков;

– сокращается потребная производственная площадь и количество рабочей силы;

– сокращается потребность в жаростойком материале;

– появляется возможность регулирования процесса для получения цементованного слоя заданной глубины и насыщенности;

– уменьшается деформация деталей вследствие более равномерного нагрева до рабочей температуры;

– улучшаются санитарно-гигиенические условия труда;

– появляется возможность закалки деталей непосредственно после цементации;

– позволяет полностью механизировать и автоматизировать процесс.

Недостатки процесса газовой цементации:

– необходимость в более сложном и дорогом оборудовании;

– потребность в более квалифицированной рабочей силе;

– сложность эксплуатации оборудования вследствие необходимости обеспечения герметичности печи, равномерной циркуляции газов и др.;

– сложные требования по технике безопасности.

Жидкостная цементация

Жидкостная цементация производится в расплавленных солях, обычно в солях, состоящих из карбонатов щелочных металлов. Эту смесь расплавляют в ванне и цементации проводят посредством погружения деталей в расплав. Процесс ведут при 850°С на протяжении 0,5 – 3,0 часов, при этом глубина сдоя получается в пределах 0,2 – 0,5 мм. Основное достоинство процесса – возможность непосредственной закалки из цементационной ванны и малые деформации обработанных изделий. В условиях индивидуального и мелкосерийного производства некоторое применение нашла цементация из паст. В этом случае на обрабатывавшуюся поверхность наносится обмазка, содержащая сажу (33 – 70 %), древесную пыль (20 – 60 % ), желтую кровяную соль (5 – 20 %) и другие компоненты. В качестве связующих материалов используют органические, органоминеральные и неорганические клеи. Толщина обмазки должна быть в 6 – 8 раз больше требуемой толщины цементованного слоя.

В настоящее время наиболее перспективным методом цементации является цементация в эндотермической атмосфере с контролируемым углеродным потенциалом. При газовой цементации в эндотермической атмосфере, в начале процесса (в активный период насыщения) поддерживают высокий углеродный потенциал атмосферы за счет добавки к эндотермической атмосфере необработанного углеводородного газа (метана или пропана-бутана). В диффузионный период углеродный потенциал атмосферы устанавливается 0,8 – 1,0 % и количество добавляемого углеводородного газа резко уменьшается.

Вакуумная цементация

Все выше перечисленные способы цементации имеют один большой недостаток — длительное время процесса. Значительное ускорение процесса может быть достигнуто в результате использования высокотемпературной цементации при давлении ниже атмосферного, при вакуумной цементации. (По ссылке дополнительная информация по вакуумной цементации). Процесс вакуумной цементации имеет ряд преимуществ перед традиционными методами цементации.

– возможность эффективного регулирования профиля распределения углерода в цементованном слое и его микроструктуры;

– отсутствие кислородсодержащих компонентов в атмосфере, что исключает внутреннее окисление деталей;

– лучшее проникновение газа-карбюризатора в отверстия малого диаметра, что обеспечивает равномерную цементацию внутренних полостей;

– высокая повторяемость результатов процессов, проходящих в одинаковых условиях;

– получение светлой поверхности деталей после цементации;

– отсутствие газоприготовительных установок и приборов контроля угле родного потенциала;

– уменьшение удельного расхода электроэнергии и технологического газа;

– большая мобильность оборудования (пуск и остановка занимают несколько минут);

– сокращение длительности процесса в результате проведения его при высокой температуре и изменения потенциала атмосферы;

– повышение культуры производства и улучшение условий труда.

Первая информация о процессе вакуумной цементации относится к началу 70-х годов, когда специалисты фирмы “Хейес” (США) впервые осуществили вакуумную цементацию в модернизированных печах типа VCQ.

При вакуумной цементации, загрузку деталей производят в холодную камеру, далее пуск печи, и дальнейшее управление всеми технологическими параметрами (температура, расход газа, давление, длительности периодов цементации и диффузии) производится с помощью программы, введенной в управляющий компьютер. Сначала печь вакуумируется, затем следует ступенчатый нагрев до температуры цементации. Затем садка с деталями выдерживается при постоянной температуре для выравнивания температуры внутри садки и удаления загрязнений с поверхности стали, препятствующих проникновению углерода. Продолжительность выдержки при температуре составляет от 20 до 60 мин. (в зависимости от поперечного сечения деталей). Далее происходит подача в камеру реакционного газа, в качестве которого применяют такие углеводороды как метан, пропан, бутан или ацетилен. Давление и расход газа зависят от типа газа, объема камеры и площади поверхности деталей. Давление газа может находиться в интервале 4 – 400 мбар, а расход в интервале 500 -5000 нл/ч. При этом стараются как можно больше обогатить поверхностную зону углеродом, чтобы концентрация углерода в этой зоне достигла более высоких значений, чем задаваемые значения для окончательно обработанной детали. За стадией науглероживания следует диффузионная стадия процесса. Для того, чтобы избежать дальнейшего науглероживания во время диффузионной стадии, по окончании стадии науглероживания печь снова вакуумируют. Далее закачивают в печь немного азота (до установления давления в печи 2 мбара) с целью уменьшения эффекта сублимации (выветривания, улетучивания) в вакууме углерода и легирующих элементов с поверхности деталей при прохождении стадии диффузии. Стадии науглероживания и диффузии чередуют до тех пор, пока не будут получены требуемые глубина цементованного слоя и концентрационный профиль углерода. Оптимальный технологический процесс вакуумной цементации состоит из трех стадий науглероживания и трех стадий диффузии. На следующем этапе, осуществляется охлаждение печи и садки с деталями до цеховой температуры и в зависимости от конструкции печи это может происходить как в самой камере с использованием инертного газа (азот, аргон или гелий) при разных давлениях, так и в масле закалочного бака. После достижения печью цеховой температуры компьютерное управление отключается и с помощью погрузчика садку выгружают.

Некоторые особенности технологии – вместо заключения

Иногда при цементации необходимо защитить некоторые поверхности. Для этого применяют 3 основных способа: защита допусками, меднение поверхности, защита пастами.

Цементацию широко применяют в машиностроении для повышения твердости и износостойкости изделий с сохранением высокой вязкости их сердцевины. Удельный объем закаленного науглероженного слоя больше, чем сердцевины, и поэтому в нем возникают значительные сжимающие напряжения. Остаточные напряжения сжатия в поверхностном слое, достигающие 400–500 МПа, повышают предел выносливости изделия. Низкое содержание углерода (0,08–0,3 %) обеспечивает высокую вязкость сердцевины за счет неполной прокаливаемости. Цементации подвергают качественные стали 08, 10, 15 и 20 и легированные стали 12ХНЗА, 18ХГТ и др. Твердость поверхностного слоя для углеродистой стали составляет 60–64 HRC, а для легированной – 58–61 HRC; снижение твердости объясняется образованием повышенного количества остаточного аустенита.