Чертеж разжимной цанговой оправки

Проектирование технологической оснастки (стр. 2 )

|

Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 |

Выдвижные пальцы применяются для установки тяжелых деталей, а также на автоматических линиях. На автоматических линиях транспортеры подают заготовки на рабочие позиции, в таких приспособлениях опорные пластины являются обычно продолжением направляющих транспортера. Схема выдвижного пальца приведена на рисунке 2.14.

Установочные пальцы диаметром до 16 мм изготовляют из углеродистой стали У7А с термообработкой закалка до твердости HRC 50 – 55. Пальцы диаметром свыше 16 мм рекомендуется изготавливать из малоуглеродистых сталей 20Х с цементацией на глубину 0,8 – 1,2 мм и закалкой до твердости HRC 50 – 55.

|

Рисунок 2.10 – Выдвижной палец

2.2 Установка заготовок по внутренней цилиндрической поверхности и торцу

По внутренней цилиндрической поверхности и торцу базируются втулки, диски, цилиндры, гильзы, маховики, шкивы шестерни, стаканы, фланцы.

Устройства для базирования по внутренней цилиндрической поверхности и торцу называют оправками.

Таблица 2.1 – Типовые схемы базирования на оправках

Типовые схемы базирования

Отношение длины отверстия к диаметру

Устройство материализующее схему базирования

Цилиндрические оправки на которыезаготовки устанавливаются с с зазором

Цилиндрические оправки на которые заготовки устанавливаются с с зазором

Продолжение таблицы 2.1

Цилиндрические оправки на которые заготовки устанавливаются с натягом и разжимные оправки

Цилиндрические оправки на которые заготовки устанавливаются с натягом и разжимные оправки

2.2.1 Жесткие оправки

Жесткие оправки бывают конические и цилиндрические. При базировании на жесткие оправки базовое отверстие в заготовке должно быть обработано по 5 – 76 квалитетам точности и с шероховатостью Ra 0,63 – 1,25 мкм. Точность центрирования детали при установке на конические оправки 0,005 – 0,01 мм.

Рисунок 2.11 – Коническая оправка

Конусность конических оправок 1:2000 – 1:4000, Заготовка насаживается цилиндрическим отверстием. Вследствие расклинивающего действия оправки, заготовка удерживается от проворачивания. При этом на большем диаметре натяг составляет 0,008 – 0,06 мм, а на наименьшем диаметре возникает зазор около 0,050 мм. Недостатки конических оправок:

1) отсутствие точной фиксации детали по длине;

2) небольшие усилия зажима, поэтому используются при небольших сдвигающих силах и моментах.

Применяются конические оправки в единичном и мелкосерийном производстве.

Цилиндрические оправки Заготовка может насаживаться на цилиндрическую оправку с натягом или с зазором.

Оправка, на которую заготовка насаживается с натягом

На такую оправку заготовка напрессовывается на прессах. Точность центрирования заготовки 0,005 – 0,010 мм. Посадочные поверхности оправки шлифуют до Ra 2,5 – 1,25 мкм, точность диаметра соответствует 5 – 7 квалитету точности. Недостаток оправок этого типа состоит в том, что необходимо в технологическом маршруте изготовления детали предусматривать специальные операции для запрессовки и выпрессовки детали, что удлиняет технологический процесс и увеличивает себестоимость детали.

Рисунок 2.12 – Оправка, на которую заготовка устанавливается с натягом

При расчете таких оправок определяют величину натяга в зависимости от характера сил резания, возникающих в процессе механической обработки детали.

Величина гарантированного натяга при возникновении крутящего момента при резании определяется по формуле

мм. (2.1)

мм. (2.1)

Если на заготовку действует осевая сила резания

мм, (2.2)

мм, (2.2)

где D – диаметр посадочного отверстия заготовки ,

l – длина заготовки ,

f – коэффициент трения между заготовкой и оправкой ,

E – модуль упругости ,

(2.3)

(2.3)

– коэффициент Пуассона материала оправки ,

– коэффициент Пуассона материала оправки ,

, (2.4)

, (2.4)

где D1 – наружный диаметр обрабатываемой детали;

– коэффициент Пуассона материала обрабатываемой детали .

– коэффициент Пуассона материала обрабатываемой детали .

В описанных выше формулах Мтр и Ртр соответственно момент и сила трения, удерживающая заготовку от проворачивания или смещения под действием момента или силы резания и определяются из условия равновесия системы

, (2.5)

, (2.5)

, (2.6)

, (2.6)

где Мрез и Ррез – соответственно момент и сила резания .

Для того чтобы оправка могла нормально работать в течение определенного времени, необходимо предусматривать допуски на изготовление  и износ

и износ  . Обычно их значения составляют

. Обычно их значения составляют

|

Рисунок 2.13 – Схема полей допусков

Усилие пресса выбирают по наибольшему натягу

, (2.7)

, (2.7)

где  – гаранти рованый натяг ,

– гаранти рованый натяг ,

– допуск на диаметр базового отверстия обрабатываемой детали .

– допуск на диаметр базового отверстия обрабатываемой детали .

Применяются оправки данного типа в крупносерийном и массовом производстве. Эти оправки обеспечивают точное центрирование по базовому отверстию обрабатываемой детали, погрешность базирования сводится к минимуму.

Цилиндрическая оправка, на которую заготовка устанавливается с зазором.

Отверстие заготовки должно быть обработано по 5 – 7 квалитет у точности с шероховатостью поверхности Ra = 1,25 – 0,63 мкм. Установка заготовки на оправку осуществляется с нулевым или гарантированным зазором.

Необходимое усилие закрепления детали на оправке для того, чтобы удержать ее от проворачивания под действием сил резания определяется по формуле

, (2.8)

, (2.8)

где К – коэффициент запаса;

Pz – окружная сила резания;

D – диаметр обрабатываемой поверхности;

D1 – наибольший диаметр упорного бурта;

d – диаметр посадочной поверхности оправки;

f – коэффициент трения (f = 0,1 – 0.15).

Рисунок 2.14 – Оправка, на которую заготовка устанавливается с зазором

Точность центрирования заготовки зависит от величины зазора между посадочной поверхностью оправки и отверстием заготовки.

Наибольшая величина зазора равна Smax = Smin + TH + Топр ( рисунок 2.15 ).

Рисунок 2.15 – Схема расположения полей допусков

где ТН – поле допуска базового отверстия обрабатываемой детали;

Топр – поле допуска базовой цилиндрической поверхности оправки;

Smin – наименьший гарантированный натяг между отверстием заготовки и базовой поверхностью оправки;

Smax – наибольший возможный натяг между отверстием заготовки и базовой поверхностью оправки .

Изготавливают жесткие оправки из сталей 20Х, цементуют на глубину 1,2 – 1,5 м, закаливают до твердости HRC 55 – 60. Рабочую поверхность оправки шлифуют до Ra = 0,63 – 0,32 мкм . Возможно, изготовление оправок из конструкционных сталей марок 45, 40Х . Термо обработка закалка до HRC 45 – 50. На концах оправки сверлят центровые отверстия для установки и базирования оправок на станках. Для передачи крутящего момента на оправках предусматривают квадратную ступень или лыски. Если диаметр рабочей поверхности оправки более 80 мм, то возможна полая конструкция оправки.

2.2.2 Разжимные оправки

Существующие конструкции разжимных оправок можно отнести к двум группам :

1) разжимные оправки, которые базируют деталь по внутренней обработанной поверхности;

2) разжимные оправки, которые базируют деталь по необработанной поверхности.

К первой группе относятся роликовые и цанговые оправки, оправки с тарельчатыми пружинами и с гидропластом. Ко второй группе относятся клиновые и клиноплунжерные оправки.

Роликовые оправки. Отверстие для базирования заготовки должно быть обработано по 6 – 7 квалитетам точности.

Рисунок 2 .16 – Схема роликовой оправки

Требуемый момент для закрепления заготовки при известной силе резания

. (2.9)

. (2.9)

Сила для зажима детали, сообщаемая при закреплении одним роликом

. (2.10)

. (2.10)

При нескольких зажимающих роликах

, (2.11)

, (2.11)

здесь n – число роликов .

Заготовка удерживается под действием сил трения, возникающих при заклинивании роликов между заготовкой и оправкой (F және F1).

Ролики изготавливают из малоуглеродистых сталей 20, 20Х . Химикотермическая обработка – цементация на глубину 1,0 – 1,5 мм , закалка до HRC 55 – 60. Применюятся также ишарикоподшипниковая сталь 15, 15Х , закалка до HRC 55 – 60 .

Цанг овые оправки. Цанга представляет собой пружинящую втулку. Цанги используются в качестве оправок и патронов.

Рисунок 2 . 1 7 – Цанговая оправка

Цанг овая втулка имеет три прорези, которые разделяют ее на три сектора. L длина прорези . Угол конуса цанги  . Тяга силой Р затягивается. У гол конуса тяги на

. Тяга силой Р затягивается. У гол конуса тяги на  больше угла конуса цанги . При движении тяги под действием силы Р . Лепестки цанги разжимаются и закрепляют заготовку . Точность центрирования цанговых оправок 0,05 – 0,1 мм.

больше угла конуса цанги . При движении тяги под действием силы Р . Лепестки цанги разжимаются и закрепляют заготовку . Точность центрирования цанговых оправок 0,05 – 0,1 мм.

Усилие, которое необходимо приложить к тяге для полного закрепления детали, можно вычислить по формуле

P = (Q + Q1) *tg (  ) , (2.12)

) , (2.12)

где  – угол цанги ;

– угол цанги ;

– угол трения,

– угол трения,  ;

;

f – коэффициент трения между заготовкой и цангой;

Q – сила необходимая для зажатия детали

Q =  , (2.13)

, (2.13)

здесь M – момент, передаваемый цангой и равный моменту резания (Мр) ;

r – радиус отверстия заготовки;

q – осевая сила резания;

f – коэффициент трения;

К – коэффициент запаса;

Q1 – сила, которая необходима для сжатия лепестков цанги

Q1 =  , (2.14)

, (2.14)

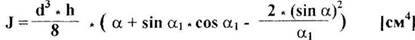

здесь I – момент инерции сектора цанги;

Е – модуль упругости материала цанги;

l – длина лепестка цанги;

n – число лепестков цанги;

j – половина зазора между отверстием заготовки и рабочей поверхностью цанги

j =  , (2.15)

, (2.15)

где  – зазор между отверстием заготовки и поверхностью цанги .

– зазор между отверстием заготовки и поверхностью цанги .

При зажиме заготовки без упора в торец возникает осевое смещение

. (2.16)

. (2.16)

Для предупреждения смещения заготовки следует упор (опорную базу) по торцу. Цанга используется и в виде патрона .

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЦАНГОВЫХ РАЗЖИМНЫХ ОПРАВОК.

Федеральное агентство по образованию

Московский Государственный Машиностроительный Университет “МАМИ”

Кафедра «Технология машиностроения»

Отчет по лабораторной работе №4

«СИЛОВОЙ РАСЧЕТ И ИССЛЕДОВАНИЕ УСЛОВИЙ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ НА РАЗЖИМНЫХ ОПРАВКАХ»

Студент: Брижитенко И.В.

Преподаватель: проф. к.т.н. Булавин И. А.

СИЛОВОЙ РАСЧЕТ И ИССЛЕДОВАНИЕ УСЛОВИЙ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ НА РАЗЖИМНЫХ ОПРАВКАХ.

Целью данной работы является приобретение студентами практических навыков по проектированию технологической оснастки с цанговыми разжимными оправками.

ЗАДАЧИ РАБОТЫ.

1. Изучить устройство и принцип действия цанговой разжимной оправки

2. Изучить исходные данные и методику силового расчета цанговой разжимной оправки.

3. Определить расчетным и экспериментальным путем влияние диаметрального зазора между оправкой и отверстием детали на силу закрепления, исходную силу от привода и момент затяжки гайки на хвостовике штока. Сделать выводы по данной работе.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЦАНГОВЫХ РАЗЖИМНЫХ ОПРАВОК.

Цанговые зажимные механизмы предназначены для установки и закрепления по обработанным внутренним и наружным цилиндрическим поверхностям и другим профилям деталей типа валов, втулок, гильз, колец, дисков и др. при обработке на токарных, шлифовальных, зуборезных станках, главным образом на финишных операциях.

Цанги обеспечивают высокую точность центрирования обрабатываемых деталей вследствие использования для закрепления упруго деформируемых зажимных элементов, объединенных в одну деталь и перемещающихся при закреплении в пределах упругих деформаций, ограниченных величиной исходного радиального зазора между цангой и поверхностью закрепляемой детали.

Упруго деформируемые зажимные элементы называют лепестками цанги.

Лепестки цанги образованы продольными прорезями и представляют консольно закрепленную балку, которая получает радиальные упругие перемещения при продольном движении самой цанги или штока за счет взаимодействия с конусами в корпусе или на штоке.

Перемещение всех лепестков цанги происходит одновременно, что обеспечивает свойство самоцентрирования.

Для обеспечения работоспособности цанги деформация ее лепестков не должна выходить за пределы упругой зоны. Это требует повышенной точности базового диаметра обрабатываемой детали, который должен быть выполнен не грубее 9-го квалитета

Цанги изготавливают из инструментальных сталей У8А, У10А, а также легированных сталей 65Г, 15ХА, 12ХНЗА. Рабочую часть закаливают до твердости 55 . 62 НRС. Хвостовую часть подвергают отпуску до твердости 30 . 40 НRС.

Точность центрирования при установке деталей в цанге или на разжимной оправке обусловлена погрешностью, не превышающей 0.05 . 0.08 мм.

Каждый лепесток цанги можно рассматривать как клин одностороннего действия, для которого справедлива формула клина:

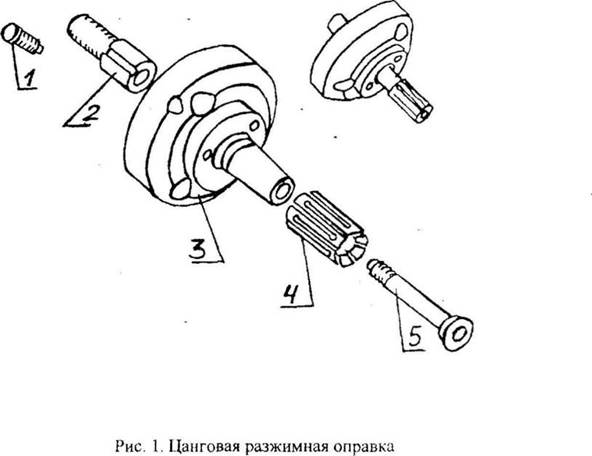

В данной лабораторной работе изучаются устройство, принцип действия и методика расчета основных конструктивных и силовых параметров шпиндельных разжимных оправок фланцевого типа с механизированным приводом и установкой цанги на конусе оправки (рис 1.).

Данные оправки предназначены для базирования и закрепления по внутренней поверхности типа “фланец”, “зубчатое колесо”, ”втулка”, “стакан”, при обработке наружных цилиндрических поверхностей на токарных и шлифовальных станках с ЧПУ в условиях массового и серийного производства.

Оправку устанавливают и закрепляют на фланце шпинделя станка. Резьбовая втулка 2 соединяется с тягой штока поршня пневмо – или гидроцилиндра, установленного на заднем конце шпинделя станка.

Заготовку устанавливают на цангу 4 до упора в буртик корпуса 3 оправки.

Заготовка закрепляется пневмо – или гидроприводом. При этом цанга 4, перемещаясь по конусной поверхности оправки винтом 5, ввинченным во втулку 2, соединенную тягой со штоком поршня пневмо – или гидроцилиндра, зажимает заготовку Винт 1 препятствует вращению втулки 2 в корпусе 3.

Для разжима заготовки переключают кран управления, в результате чего поршень цилиндра перемещает цангу в исходное положение

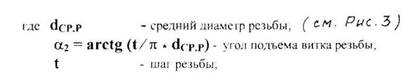

В данной лабораторной работе в качестве силового привода штока разжимной цанги используется резьбовое соединение М16 х 1.5 ( рис. 2 ).

Условие неподвижности детали на оправке определяется уравнением моментов:

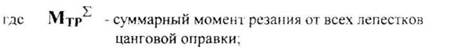

Требуемая сила закрепления детали на оправке от одного лепестка цанги из данного уравнения определяется по формуле:

Для создания этой силы от лепестков на деталь при перемещении оправки на конусе необходимо преодолеть силу упругого сопротивления лепестков в пределах радиального зазора между оправкой и отверстием детали.

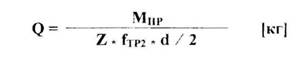

Сила упругого сопротивления одного лепестка цанговой втулки:

Сила тяги на штоке оправки определяется по формуле:

Осевая сила на штоке оправки создаётся в данной работе затяжкой

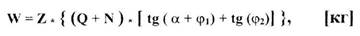

резьбового соединения. Момент затяжки гайки определяется по формуле:

Коэффициент силовой передачи для цанговой разжимной оправки определяется по формуле:

ГОСТ 31.1066.02-85 Приспособления к металлорежущим станкам. Оправки с разрезными цангами для точных работ. Основные параметры и размеры

Текст ГОСТ 31.1066.02-85 Приспособления к металлорежущим станкам. Оправки с разрезными цангами для точных работ. Основные параметры и размеры

ПРИСПОСОБЛЕНИЯ К МЕТАЛЛОРЕЖУЩИМ СТАНКАМ. ОПРАВКИ С РАЗРЕЗНЫМИ ЦАНГАМИ ДЛЯ ТОЧНЫХ РАБОТ

Основные параметры и размеры

Attachments for metall-cutting machine tools. Mandrels with split collets for precision machining. Basic parameters and dimensions

MKC 25.060.20 ОКСТУ 3961

Дата введения 01.01.86

1. Настоящий стандарт распространяется на оправки с разрезными цангами, позволяющие за счет деформации обеспечивать переналадку на большой диапазон диаметров технологической базы, которые предназначены для установки заготовок типа колец, втулок, гильз с цилиндрическим базовым отверстием при точной обработке их на металлорежущих станках.

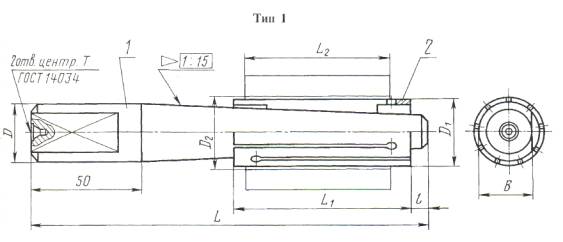

2. Оправки должны изготовляться трех типов:

I — центровые с ручным зажимом;

II — шпиндельные с пневматическим зажимом;

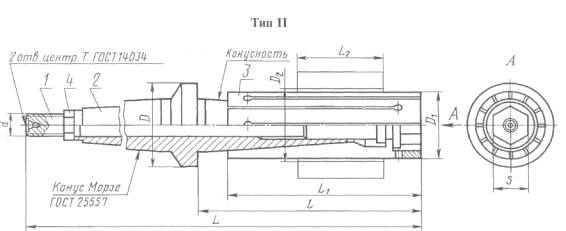

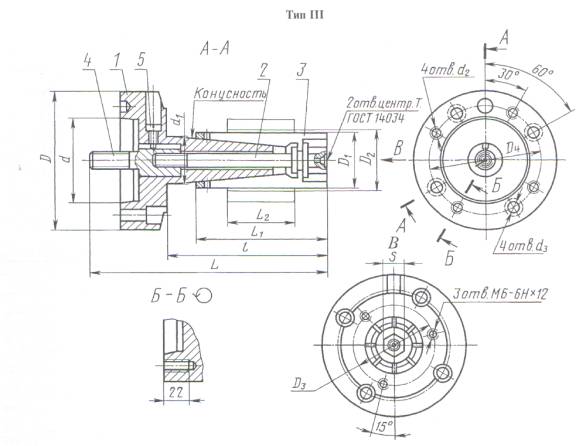

III — фланцевые с пневматическим зажимом, устанавливаемые на фланцевые концы шпинделей станков, по ГОСТ 12593 и ГОСТ 12595.

3. Основные параметры и размеры оправок должны соответствовать указанным на черт. 1,2 и 3 и в табл. 1, 2 и 3.

Примечание. Чертеж не определяет конструкцию оправок.

D(поле допуска е9)

Dj (поле допуска 17)

Разжим цанги без заготовки, не более

Осевое переме-щение цанги, не более

Размеры устанавливаемых заготовок

Масса, кг, не более

Пример условного обозначения оправки типа I, диаметром D — 14,10 мм:

Оправка 7112-1451-1 ГОСТ31.1066.02-85

1 — тяга; 2 — корпус; 3 — цанга; 4 — гайка по ГОСТ 5916 Черт. 2

Примечание. Чертеж не определяет конструкцию оправок.

D (поле допуска Ь7)

d (поле допуска g6)

Dj (поле допуска f7)

Конусность (пред. откл. ±3′)

Разжим цанги без заготовки, не более

Осевое перемещение цанги, не более

Размеры устанавливаемых заготовок

Масса, кг, не более

Пример условного обозначения оправки типа II, диаметром D — 44 мм:

Оправка 7112-1483-ПГОСТ 31.1066.02-85

1 — корпус; 2 — тяга; 3 — цанга; 4 — вал; 5 — винт по ГОСТ 17773

Примечание. Чертеж не определяет конструкцию оправок.

Условный размер конца шпинделя

(поле допуска f7)

(поле допуска Ь7)

(поле допуска Н6)

(поле допуска Н12)

Разжим цанги без заготовки, не более

Осевое перемещение цанги, не более

Размеры устанавливаемых заготовок

Масса, кг, не более

Пример условного обозначения оправки типа III, диаметром D — 133 мм, длиной L = 218 мм:

Оправка 7112-1506-ШГОСТ 31.1066.02-85

(Измененная редакция, Изм. № 2).

ГОСТ 31.1066.02-85 С. 5

4. Оправки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

5. Устанавливать заготовку следует симметрично относительно торцов цанги.

6. Конструкция и основные размеры деталей оправок приведены в приложении 1.

7. Достигаемая степень точности обработки заготовок по форме и расположению поверхностей указана в приложении 2.

ПРИЛОЖЕНИЕ 1 Рекомендуемое

КОНСТРУКЦИЯ И ОСНОВНЫЕ РАЗМЕРЫ ДЕТАЛЕЙ ОПРАВОК С РАЗРЕЗНЫМИ ЦАНГАМИ ДЛЯ ТОЧНЫХ РАБОТ

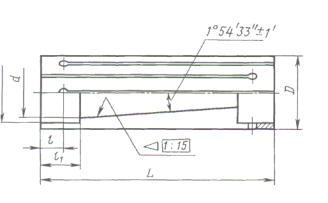

1. Конструкция и основные размеры деталей для оправок типа I

1.1. Конструкция и основные размеры вала

1.1.1. Конструкция и основные размеры вала должны соответствовать указанным на черт. 1 и в табл. 1.

D (поле допуска е9)

Масса, кг, не более

Продолжение табл. 1

D(поле допуска е9)

Масса, кг, не более

1.1.2. Материал — сталь марки 18ХГТ по ГОСТ 4543; допускается применять сталь марки 20Х по ГОСТ 4543.

1.1.3. Цементировать h 1,2. 1,5 мм, твердость 57. 63 HRC3.

1.1.4. Допуски круглости и профиля продольного сечения вала — по 2-й степени точности ГОСТ 24643, а радиального биения конуса относительно оси — по 1-й степени точности ГОСТ 24643, кроме цилиндрической поверхности и центровых отверстий.

1.1.5. Неуказанные предельные отклонения: Ь14, ±-^-.

1.1.6. Покрытие — Хим.Окс.прм по ГОСТ 9.306.

(Измененная редакция, Изм. № 1).

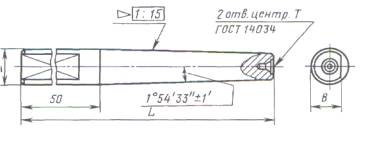

1.2. Конструкция и основные размеры цанг

1.2.1. Конструкция и основные размеры цанг должны соответствовать указанным на черт. 2 и в табл. 2.

D(поле допуска f7)

d (поле допуска Н9)

1 (поле допуска d9)

Масса, кг, не более

1.2.2. Материал — сталь марки 60С2ХФА по ГОСТ 14959; допускается применять сталь марок: 60С2А, 60С2ХА по ГОСТ 14959.

1.2.3. Твердость 41,5. 45,5 HRC3.

1.2.4. Допуски круглости поверхностей наружной 1щлиндрической диаметром D и внутренней конической — по 2-й степени точности ГОСТ 24643.

1.2.5. Допуски профиля продольного сечения поверхностей наружной 1щлиндрической диаметром D и внутренней конической — по 3-й степени точности ГОСТ 24643.

1.2.6. Допуск радиального биения наружной цилиндрической поверхности диаметром D относительной оси конической внутренней поверхности — по 2-й степени точности ГОСТ 24643.

1.2.7. Предельные отклонения угла конуса при вершине конической поверхности, а также допуски форм и расположения поверхностей проверять до прорезки перемычек.

1.2.8. Неуказанные предельные отклонения: Н14, Ь14, ±-j-.

1.2.9. Покрытие — Хим.Окс.прм по ГОСТ 9.306, кроме поверхностей наружной цилиндрической диаметром D и внутренней конической.

(Измененная редакция, Изм. № 1).

2. Конструкция и основные размеры деталей для оправок типа II

2.1. Конструкция и основные размеры тяги

2.1.1. Конструкция и основные размеры тяги должны соответствовать указанным на черт. 3 и в табл. 3.

ГОСТ 31.1066.02-85 Приспособления к металлорежущим станкам. Оправки с разрезными цангами для точных работ. Основные параметры и размеры

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРИСПОСОБЛЕНИЯ К МЕТАЛЛОРЕЖУЩИМ СТАНКАМ. ОПРАВКИ С РАЗРЕЗНЫМИ ЦАНГАМИ ДЛЯ ТОЧНЫХ РАБОТ

Основные параметры и размеры

Attachments for metall-cutting machine tools. Mandrels with split collets for precision machining. Basic parameters and dimensions

ГОСТ

31.1066.02-85

Дата введения 01.01.86

1. Настоящий стандарт распространяется на оправки с разрезными цангами, позволяющие за счет деформации обеспечивать переналадку на большой диапазон диаметров технологической базы, которые предназначены для установки заготовок типа колец, втулок, гильз с цилиндрическим базовым отверстием при точной обработке их на металлорежущих станках.

2. Оправки должны изготовляться трех типов:

I – центровые с ручным зажимом;

II – шпиндельные с пневматическим зажимом;

III – фланцевые с пневматическим зажимом, устанавливаемые на фланцевые концы шпинделей станков, по ГОСТ 12593 и ГОСТ 12595.

3. Основные параметры и размеры оправок должны соответствовать указанным на черт. 1, 2 и 3 и в табл. 1, 2 и 3 .

1 – вал; 2 – цанга

Примечание. Чертеж не определяет конструкцию оправок.

D (поле допуска c9)

Разжим цанги без заготовки, не более

Осевое перемещение цанги, не более

Размеры устанавливаемых заготовок

Масса, кг, не более

Пример условного обозначения оправки типа I , диаметром D = 14,10 мм:

Оправка 7112-1451-1 ГОСТ 31.1066.02-85

7 – тяга; 2 – корпус; 3 – цанга; 4 – гайка по ГОСТ 5916

Примечание. Чертеж не определяет конструкцию оправок.

D

(поле допуска h7)

d (поле допуска g6)

D 1 (поле допуска f7)

Конусность (пред. откл. ±3′)

Разжим цанги без заготовки, не более

Осевое перемещение цанги, не более

Размеры устанавливаемых заготовок

Масса кг, не более

Пример условного обозначения оправки типа II , диаметром D – 44 мм:

Оправка 7112-1483- II ГОСТ 31.1066.02-85

1 – корпус; 2 – тяга; 3 – цанга; 4 – вал; 5 – винт по ГОСТ 17773

Примечание. Чертеж не определяет конструкцию оправок.

Обозна-

чение оправки

Условный размер конца шпин

деля

d (пред. откл. ±0,004 -0,006)

d 1 (поле допуска h 7)

d 2 (поле допуска H 6)

d 3 (поле допуска H 12)

Разжим цанги без заготовки, не более

Осевое переме-

щение цанги, не более

Размеры устанавливаемых заготовок

Масса, кг, не более

Пример условного обознач ения оправки типа III , диаметром D = 133 мм, длиной L = 218 мм:

Оправка 7112-1506- III ГОСТ 31.1066.02-85

(Измененная редакция, Изм. № 2).

4. Оправки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

5. Устанавливать заготовку следует симметрично относительно торцов цанги.

6. Конструкция и основные размеры деталей оправок приведены в приложении 1.

7. Достигаемая степень точности обработки заготовок по форме и расположению поверхностей указана в приложении 2.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

КОНСТРУКЦИЯ И ОСНОВНЫЕ РАЗМЕРЫ ДЕТАЛЕЙ ОПРАВОК С РАЗРЕЗНЫМИ ЦАНГАМИ ДЛЯ ТОЧНЫХ РАБОТ

1. Конструкция и основные размеры деталей для оправок типа I

1.1. Конструкция и основные размеры вала

1.1.1. Конструкция и основные размеры вала должны соответствовать указанным на черт. 1 и в табл. 1.

D (поле допуска е 9)

Масса , кг , не более

1.1.2. Материал – сталь марки 18ХГТ по ГОСТ 4543; допускается применять сталь марки 20Х по ГОСТ 4543.

1.1.3. Цементировать h 1,2. 1,5 мм, твердость 57. 63 Н R Сэ.

1.1.4. Допуски круглости и профиля продольного сечения вала – по 2-й степени точности ГОСТ 24643, а радиального биения конуса относительно оси – по 1-й степени точности ГОСТ 24643, кроме цилиндрической поверхности и центровых отверстий.

1.1.5. Неуказанные предельные отклонения: h 14, ±  .

.

1.1.6. Покрытие – Хим. Окс. прм по ГОСТ 9.306.

(Измененная редакция, Изм. № 1) .

1.2. Конструкция и основные размеры цанг

1.2.1. Конструкция и основные размеры цанг должны соответствовать указанным на черт. 2 и в табл. 2.

D (поле допуска f 7)

d (поле допуска Н 9)

l (поле допуска d 9)

Масса , кг , не более

1.2.2. Материал – сталь марки 60С2ХФА по ГОСТ 14959; допускается применять сталь марок: 60С2А, 60С2ХА по ГОСТ 14959.

1.2.3. Твердость 41,5. 45,5 HRC э .

1.2.4. Допуски круглости поверхностей наружной цилиндрической диаметром D и внутренней конической – по 2-й степени точности ГОСТ 24643.

1.2.5. Допуски профиля продольного сечения поверхностей наружной цилиндрической диаметром D и внутренней конической – по 3-й степени точности ГОСТ 24643.

1.2.6. Допуск радиального биения наружной цилиндрической поверхности диаметром D относительной оси конической внутренней поверхности – по 2-й степени точности ГОСТ 24643.

1.2.7. Предельные отклонения угла конуса при вершине конической поверхности, а также допуски форм и расположения поверхностей проверять до прорезки перемычек.

1.2.8. Неуказанные предельные отклонения: Н14, h 14, ±

1.2.9. Покрытие – Хим. Окс. прм по ГОСТ 9.306, кроме поверхностей наружной цилиндрической диаметром D и внутренней конической.

(Измененная редакция, Изм. № 1) .

2. Конструкция и основные размеры деталей для оправок типа II

2.1. Конструкция и основные размеры тяги

2.1.1. Конструкция и основные размеры тяги должны соответствовать указанным на черт. 3 и в табл. 3.